Ein Prozessleitsystem für viele Disziplinen

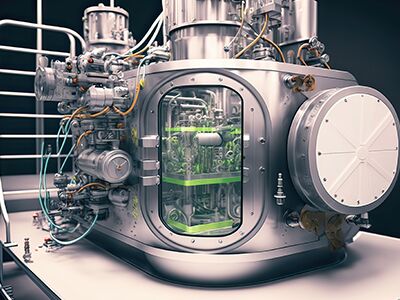

Das Prozessleitsystem APROL und die Automatisierungskomponenten des B&R X20 Systems stellen sich ständig neuen Herausforderungen: APROL kommt in allen Branchen der Prozess-, Fertigungs- und Hybridindustrie zum Einsatz. Es ist ein vielseitiges und flexibles Prozessleitsystem und eine Automatisierungsplattform zur Steuerung, Überwachung und Optimierung von industriellen Prozessen und Anlagen. Es wird auch in Infrastrukturen der Wasseraufbereitung, der Fertigung und der Energiewirtschaft eingesetzt. Anlagen, die mit dem Prozessleitsystem APROL automatisiert werden, zählen häufig zu den Kritischen Infrastrukturen (KRITIS).

Volle Skalierbarkeit

APROL bietet volle Skalierbarkeit, um den Anforderungen unterschiedlicher Anwendungsbereiche gerecht zu werden. Das bedeutet, dass das System von kleinen bis hin zu großen und komplexen Anlagen flexibel angepasst werden kann – vom Single Node mit 50 I/Os bis hin zur Großanlage mit mehreren hunderttausend I/Os. Ob es sich um eine einzelne Anlage mit begrenzten Ressourcen oder um eine große Anlage mit vielen Komponenten handelt, APROL kann entsprechend skaliert werden, um die optimale Performance und Funktionalität zu gewährleisten. Genau diese Skalierbarkeit ermöglicht es Unternehmen, ihre Automatisierungslösungen effizient an ihre spezifischen Bedürfnisse anzupassen.

Effizientes Engineering

Die Entwicklung von Prozessleitsystemen ist ein komplexer und zeitintensiver Prozess, der alle Phasen von der Planung über die Entwicklung bis hin zur Implementierung und Inbetriebnahme umfasst. In dieser anspruchsvollen Umgebung sind Zeitdruck, Koordination und die Bewältigung hoher Komplexität oft die größten Herausforderungen. Hierbei spielt APROL seine Stärken aus, indem es sämtliche Automatisierungs-Komponenten in einem gemeinsamen Engineering-Tool integriert. Dies führt zu erheblichen Verkürzungen der Design- und Engineeringphasen und gewährleistet gleichzeitig die Konsistenz der Daten.

Das Prozessleitsystem APROL ist das Ergebnis von drei Jahrzehnten Erfahrung in der Entwicklung integrierter Automatisierungstechnik bei B&R. Vor nicht allzu langer Zeit hatten viele Branchen und Marktsegmente nicht einmal daran gedacht, ein Prozessleitsystem zu implementieren. Heute schätzen Anwender die Fähigkeit eines Industrial Control Systems, mehrere Benutzer gleichzeitig zu unterstützen und gleichzeitig die Verwaltung sehr großer Datenmengen zu ermöglichen. Gleichzeitig werden die Daten im gesamten Engineeringsystem konsistent verwaltet, und eine nahtlose Integration verschiedener Feldbussysteme ist möglich.

Ihre Vorteile auf einen Blick

Ihre Vorteile auf einen Blick

Anlagenbauer

- Skalierbares Prozessleitsystem für kosteneffiziente Anwendungen

- Flexible Anpassungsfähigkeit an die Anforderungen der Anlage durch integrierte Funktionen

- Höchste Verfügbarkeit durch Einsatz innovativer B&R-Standardkomponenten

- Integrierte webbasierte Visualisierung am Controller ermöglicht flexible Bedienkonzepte

- Weltweite Bereitstellung von Anlagenupdates aus der Engineering Projektdatenbank

Integrator

- Effizientes Engineering durch standardisierte und felderprobte Steuerungsmodule

- Multiuser-Engineering ermöglicht kürzere Projektierungszeiten und schnellere Inbetriebnahme

- Volle Transparenz und Nachvollziehbarkeit durch integrierte Versionsverwaltung

- Weltweit bewährt bei unzähligen zufriedenen Kunden in tausenden Installationen

- Optimal für die Disziplinen Infrastrukturautomation, Prozessautomation, diskrete Fertigung

Betreiber

- Sichere und einfache Bedienung durch intuitive Visualisierung und modernes Reporting

- Zukunftssicheres System auf Linux-Basis mit proaktivem Lifecycle-Management

- Inkrementelle Entwicklung der Systemsoftware hält das System auf dem neuesten Stand der Technik

- Integrierte PKI mit modernen Algorithmen erfüllt die Anforderungen der IT-Sicherheitsbeauftragten

- Bereitstellung und Analyse von Produktionsdaten als Türöffner zur digitalen Fabrik der Zukunft

Konnektivität auf allen Ebenen

APROL Industrial Control System (ICS)

APROL Industrial Control System (ICS) ist ein umfassendes, integriertes Automatisierungssystem und Prozessleitsystem (Distributed Control System, DCS). APROL ICS dient dazu, industrielle Prozesse in verschiedenen Branchen zu steuern, zu überwachen und zu optimieren. Es bietet eine breite Palette von Funktionen und Tools, um komplexe Automatisierungsaufgaben zu bewältigen. Mit APROL sind Kunden in der Lage, ihre Automatisierungslösungen weiter zu entwickeln und ihre Produktionsprozesse zu verbessern.

APROL Edge Controller

Der APROL Edge Controller ist ein spezielles Steuerungsgerät, das in die APROL-Plattform integriert ist. Er wird oft in dezentralen Automatisierungsszenarien eingesetzt, um die Kontrolle und Überwachung von Prozessen näher an den Anlagenstandort zu bringen. Der Edge Controller ist in der Lage, lokale Aufgaben auszuführen und Daten direkt vor Ort zu verarbeiten, bevor sie an das übergeordnete Automatisierungssystem weitergeleitet werden. Der APROL Edge Controller bietet somit eine Möglichkeit, die Leistungsfähigkeit und Effizienz von Automatisierungslösungen zu verbessern, indem er lokale Intelligenz und Steuerung in das Gesamtsystem integriert.

Prozessautomatisierung für Ihre Branche

Lösungen für die Energieerzeugung

Der Ausstieg aus der Kohleverstromung und die verstärkte Nutzung umweltfreundlicherer Energiequellen wie Sonnenenergie, Biomasse, Windkraft, Erdwärme und Wasserstoff sind entscheidende Schritte, um den Herausforderungen des Klimawandels zu begegnen. In dieser Übergangsphase zu nachhaltigeren Energiequellen werden hochverfügbare und skalierbare industrielle Control Systeme wie APROL zunehmend wichtig.

Mit APROL können Unternehmen sicherstellen, dass ihre Energieerzeugungsprozesse effizient, umweltfreundlich und nachhaltig betrieben werden. Dies trägt zur Reduzierung der CO2-Emissionen und zur Förderung einer grüneren Energiezukunft bei, die dringend erforderlich ist, um den Klimawandel einzudämmen.

Lösungen im maritimen Umfeld

Große Schiffe weltweit erfordern eine zuverlässige und robuste Automatisierungslösung, die den anspruchsvollen Bedingungen auf See sicher standhält. Angesichts der vielfältigen Automatisierungsaufgaben an Bord werden zahlreiche auf DCS (Distributed Control System) basierende Funktionen von APROL eingesetzt.

→ Lösungen für die Maritim-Industrie und Offshore-Anwendungen

Infrastruktur Automatisierung

Kritische und industrielle Infrastrukturen erfordern höchste Verfügbarkeit und Sicherheit. APROL erfüllt diese Anforderungen durch den Einsatz von Redundanz auf allen Ebenen, angefangen bei den Sensoren bis hin zur Visualisierungsebene. Darüber hinaus unterstützt APROL die Einhaltung der industriellen Cybersecurity-Standards, um eine robuste Sicherheitsinfrastruktur zu gewährleisten.

FDA konforme Berichtserstellung / Batch Report

Für Maschinenlinien und insbesondere in validierten Herstellprozessen im Bereich Medizinprodukte, die den FDA-Teil 11-Richtlinien unterliegen, ist eine zuverlässige Lösung zur Datenerfassung und Orchestrierung von entscheidender Bedeutung. Zusätzlich dazu müssen elektronische Aufzeichnungen gemäß den FDA-Richtlinien anerkannt werden. APROL bietet die erforderlichen Funktionen, um diese Anforderungen zu erfüllen und sicherzustellen, dass die Datenerfassung und -verwaltung den regulatorischen Standards entspricht.

Edge Controller zur Datenerfassung

Der APROL Edge Controller kann mit beliebig vielen Remote IO's ausgestattet werden um alle möglichen Signalarten einzusammeln. Im Anschluss werden die gesammelten Daten entweder als Rohwerte direkt in die Datenbank gespeichert oder vorher einer Verarbeitung/ Verrechnung unterzogen. Die gesammelten Daten werden dann stündlich oder täglich via MQTT in Cloud versandt.

Kontaktieren Sie uns, um Ihre individuellen Informationen über APROL zu erhalten

Sie haben fragen und möchten mit unseren Experten in Konakt treten? – Gerne können Sie über den Button "Kontaktieren Sie unsere Experten" eine Email an uns senden.

Wollen Sie APROL in Ihr System implementieren und suchen einen Partner in Ihrer Nähe? – Finden Sie einen Partner aus unserem Value Provider Programm.

Downloads

Zusatzmaterialien wie Dokumentationen oder Release Notes finden Sie in unserem Download-Portal. Nutzen Sie den Filter, um die gewünschte APROL-Version und die passenden Downloads dazu zu finden.

Trainings

In unserer Automation Academy bieten wir produktspezifische Trainigs an. Nutzen Sie den Filter "Seminar" um das passende Training zu finden.

Messen & Events

Welche Messen und Events besuchen Sie? In unserem Event-Kalender finden Sie unseren Terminplan. Wir freuen uns, Sie auf einem unserer Messestände zu treffen!