Najnowocześniejsza technologia automatyki firmy B&R zapewniła zastrzyk energii szczycącej się stuletnią tradycją fabryce Hultafors (zach. Szwecja) i pozwoliła zredukować liczbę maszyn z pięciu do jednej. Skokowy wzrost wydajności oraz poprawa jakości materiałów i wykonania to klucz, dzięki któremu fabryka specjalizująca się w produkcji narzędzi mogła dogonić światowe trendy i utrzymać produkcję w dotychczasowym miejscu.

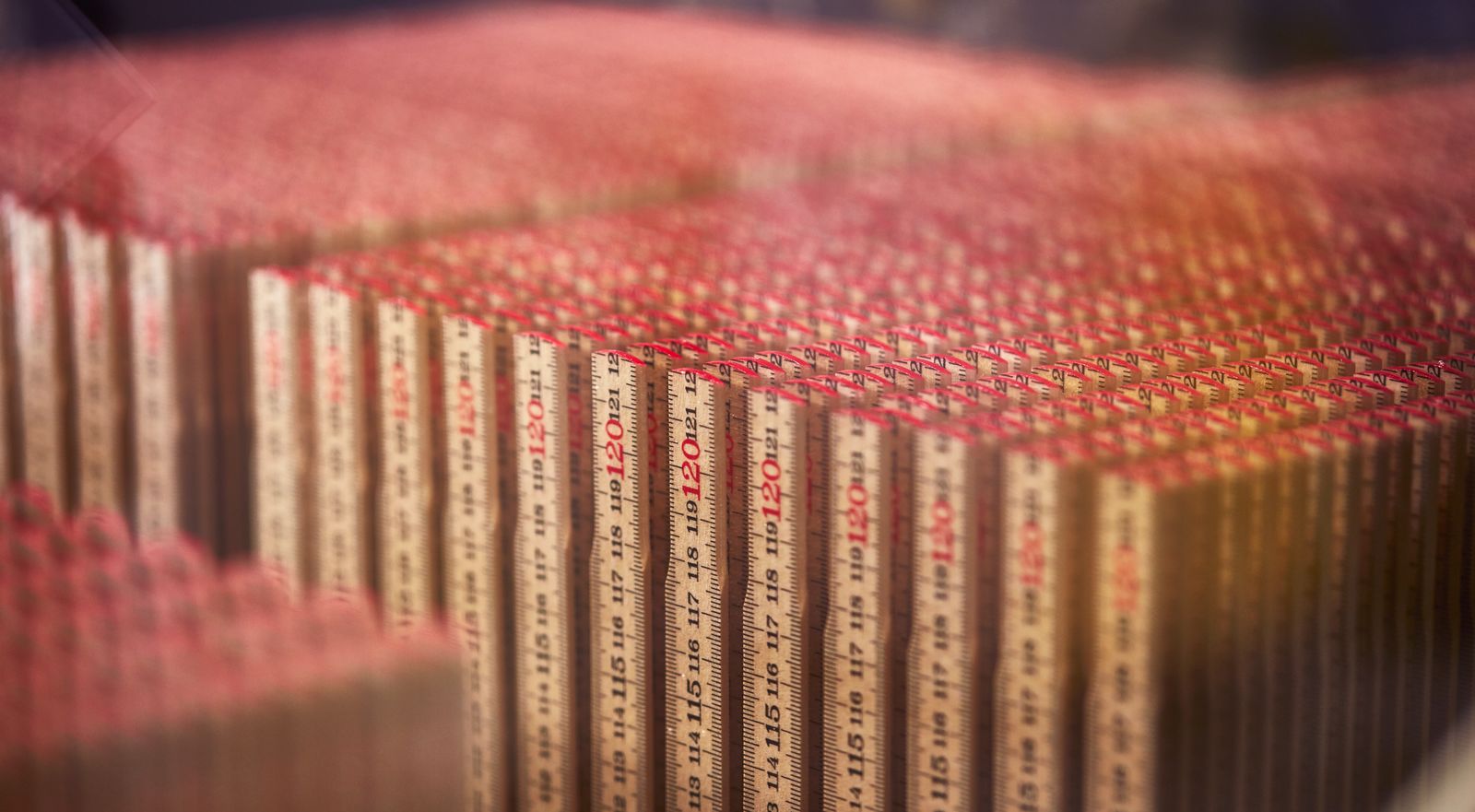

Patrik Tholinsson, obracając w palcach składany przymiar, bez wysiłku, w jednej chwili rozkłada go na pełną długość. „Jaskrawoczerwone końcówki to najistotniejszy wyznacznik marki naszego produktu” – zauważa inżynier mechanik Hultafors. Klasyczna konstrukcja przymiaru – wykonanego z brzozy szwedzkiej, pokrytego błyszczącym lakierem, z charakterystycznymi czerwonymi końcówkami – niemal nie uległa zmianie w ciągu stu lat produkcji.

Sam produkt jest zadziwiająco prosty: dziesięć drewnianych segmentów połączonych powlekanymi złączami stalowymi. Ta prostota nie była jednak przeszkodą w utrzymaniu przez Hultafors pozycji marki wybieranej na pierwszym miejscu przez rzemieślników w Szwecji i całej Europie. O jakości przymiarów – solidnych tak, że można je bez problemu rozłożyć i złożyć 10 000 razy – decydują subtelne detale: elastyczność, wytrzymałość i lekkość materiałów.

Utrzymywanie lokalnego charakteru produkcji

Nasuwa się jednak pytanie: W jaki sposób tak prosty technologicznie produkt może być z powodzeniem produkowany w kraju, w którym wysokie płace stanowią nieustanny bodziec do rozwoju wyrobów o wyższym poziomie zaawansowania technologicznego? „Tradycja i świadomość marki to dwa główne powody, dla których składany przymiar jest narzędziem preferowanym przez profesjonalnych rzemieślników” – wyjaśnia Tholinsson, oprowadzając nas po swojej fabryce w wiosce Hultafors, którą od Göteborga dzieli godzina jazdy samochodem.

Oprócz wysokiej jakości materiałów i wykonania, o zdolności firmy Hultafors do utrzymania lokalnego charakteru produkcji decyduje również jej wydajność. „Sama automatyzacja może nie wystarczać do tego, aby zatrzymać w kraju produkcję o nieskomplikowanym charakterze” – wyjaśnia Magnus Moldin, inżynier automatyk – „niemniej sprawia, że jesteśmy na tyle rentowni, aby nadal produkować w Szwecji”.

Wyzwanie produktywności

Hultafors jest częścią grupy Hultafors, której produkty obejmują wszystkie rodzaje narzędzi ręcznych, drabin i odzieży roboczej. Wyjątkowość Hultafors jako producenta narzędzi ręcznych polega na tym, że firma konstruuje również maszyny służące do produkcji jej narzędzi. Wytwarzanie urządzeń we własnym zakresie zapewnia firmie kontrolę nad procesem produkcji i przemieszczaniem materiałów, w tym drewna, elementów mosiężnych i nitów stalowych walcowanych na zimno.

Z biegiem lat wymagania dotyczące produktywności gwałtownie wzrosły. Do 2014 r. przymiary składane były wykonywane w pięciu oddzielnych zespołach, z których każdy specjalizował się w określonej wersji produktu o określonej grubości i doborze materiałów. „Kiedy zaczęliśmy się zastanawiać nad sposobem dokonania kolejnego skoku w produktywności” – wyjaśnia Moldin – „doszliśmy do wniosku, że istotną częścią rozwiązania będzie pojedynczy łańcuch produkcyjny i scentralizowany panel sterowania”.

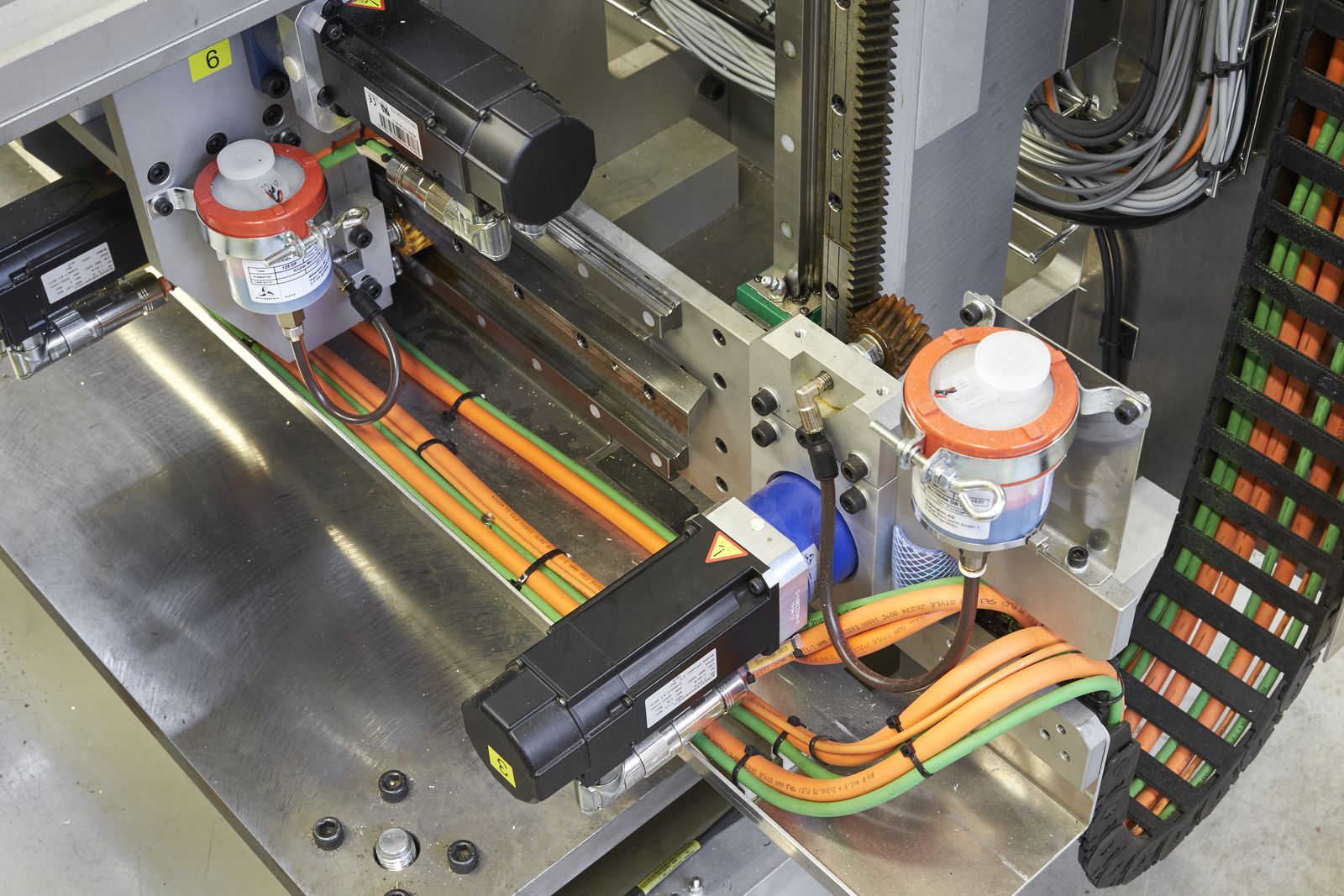

Firma Hultafors chciała również w jak największym stopniu zastąpić układy mechaniczne i pneumatyczne techniką serwonapędów. Zmodernizowany układ sterowania musiałby importować dane z krzywek i jednocześnie sterować wieloma osiami. „Konstruowane przez nas urządzenie miało pod wieloma względami działać jak linia pakująca, ale przy większej złożoności i precyzji mierzonej w tysięcznych częściach milimetra” – wyjaśnia Moldin.

Sam projekt był ogromnym wyzwaniem dla firmy Hultafors. Aby uruchomić produkcję wiosną 2016 r., potrzeba było roku na zaprojektowanie maszyny i kolejnego roku na jej skonstruowanie. Szukając dostawców maszyn mogących zapewnić niezbędną precyzję sterowania i dynamikę ruchu, firma Hultafors dokonała oceny kilku z nich. Ostatecznie wybór padł na B&R i technologię komunikacyjną POWERLINK.

Kompletny pakiet, obopólne korzyści

Zdaniem członków grupy projektującej, za wyborem B&R przemawiało połączenie walorów „twardych” i „miękkich”. „Inni dostawcy mogli zapewnić sprzęt, ale tylko firma B&R była w stanie zaoferować nam wsparcie, którego potrzebowaliśmy przez cały czas projektowania i wdrażania” – mówi Tholinsson. „Zapewniają kompletny pakiet najnowocześniejszych technologii automatyki, bezproblemową obsługę i pomoc ekspertów przy wspólnie rozwijanych projektach.”

Firmy Hultafors i B&R odniosły obopólne korzyści ze współpracy. Inżynierowie Hultafors rozpoczęli projekt od rozważenia kilku ważnych, otwartych kwestii, takich jak liczba wymaganych silników. „B&R potrafił konstruować systemy sterowania, my wiedzieliśmy, jak konstruować linie produkcyjne” – wyjaśnia Lars Ceder, technolog i od dziesięcioleci jedna z najważniejszych osób w Hultafors

Firma Hultafors zdecydowała się na zastosowanie systemu serwonapędów ACOPOSmulti, który umożliwił skalowanie i łatwą konfigurację sprzętu krok po kroku w miarę postępów w realizacji projektu. Liczba silników wzrastała stopniowo, a dzięki technologii openSAFETY zapewniono funkcje bezpieczeństwa linii w całym projekcie.

Sukces krok po kroku

Realizacja nowej linii produkcyjnej była uzależniona od spełnienia pewnych jasno określonych kryteriów. Po pierwsze, całe rozwiązanie miało być opracowane w jednym środowisku: Automation Studio firmy B&R. Miało się opierać na otwartej, opartej na sieci Ethernet magistrali POWERLINK działającej w czasie rzeczywistym, z uwzględnieniem zintegrowanej technologii bezpieczeństwa z funkcją openSAFETY.

Zarówno urządzenia, jak i oprogramowanie były opracowywane u użytkownika, w oparciu o wzory zaczerpnięte z branży opakowaniowej. Twórcy aplikacji z firmy B&R zapewniali pomoc na miejscu i byli dostępni w razie nieobecności kluczowych pracowników Hultafors. Automat krzywkowy i technologia oprogramowania mapp zostały wdrożone z pomocą inżynierów B&R. Automat krzywkowy firmy B&R pozwala operatorom maszyny dynamicznie zmieniać profile ruchu, bez konieczności wykonywania jakichkolwiek nowych obliczeń w sterowniku.

Linia obejmuje łącznie 52 serwomotory B&R sterowane przez napędy ACOPOSmulti, sześć silników krokowych sterowanych przez moduły X20 oraz cztery silniki asynchroniczne sterowane przez falowniki ACOPOSinverter. Zainstalowano prawie 60 siłowników pneumatycznych z użyciem dwóch terminali zaworowych systemu CPX Festo, podłączonych bezpośrednio poprzez POWERLINK. Piętnaście wyłączników awaryjnych, dziesięć drzwi bezpieczeństwa i dwie kurtyny świetlne połączono i zintegrowano za pomocą systemu openSAFETY. Jednostki ACOPOSmulti umożliwiły kompaktowe zamontowanie serwomotorów i dzielenie energii między napędami. Pozwala to ustalić różnice pomiędzy poszczególnymi pakietami.

Bardziej owocny rozwój

Współpraca z firmą Hultafors, obejmująca jedno z pierwszych wdrożeń oprogramowania technologii mapp, pomogła firmie B&R zoptymalizować jej nową technologię. Hultafors planuje obecnie wykorzystać mapp do uproszczenia i przyspieszenia rozwoju oprogramowania we wszystkich przyszłych projektach.

Szybko widoczny stał się postęp, który można osiągnąć dzięki technologii mapp. Do szczególnych jego zalet zaliczyć należy funkcję włączania i wyłączania synchronizacji wirtualnych osi serwo i automatów krzywkowych, które zastąpiły stałe krzywki mechaniczne. Czasy ponownego uruchomienia uległy skróceniu, a procedury zatrzymania i rozruchu zostały zsynchronizowane. Kolejną zaletą był lepszy dostęp do maszyny w celu serwisowania.

Szczegółowe informacje na temat projektu linii produkcyjnej i ilości składanych przymiarów, które można na niej wytworzyć w ciągu minuty, Hultafors woli zachować dla siebie. Wzrost wydajności z pewnością był znaczny, a do produkcji, która wcześniej wymagała pięciu odrębnych maszyn, teraz wystarczy tylko jedna. Czasy konfiguracji uległy skróceniu, a elastyczność wzrosła w sposób nieporównywalny.

Kolejny krok Hultafors

Według inżynierów firmy Hultafors, nowy system sterowania nakłada bardzo niewiele ograniczeń na możliwości przyszłego rozwoju. Opracowywane są plany integracji systemu obsługi błędów i stopniowego wdrażania technologii Przemysłowego Internetu Rzeczy (IIoT). Dzięki nowemu, elastycznemu systemowi sterowania, firma Hultafors rozpocznie produkcję dłuższego, 2,4-metrowego przymiaru składanego, jak również nowego sprzętu do produkcji dłuższych taśm pomiarowych produkowanych w innym zakładzie Grupy Hultafors.

„Kiedy dostawca jest w stanie działać jako pełnoprawny partner w zakładzie produkcyjnym” – podsumowuje Moldin – „opracowanie nowej technologii jest procesem znacznie bardziej płynnym i przewidywalnym.”

Zalety POWERLINK, openSAFETY i Automation Studio

Realizacja nowej linii produkcyjnej była uzależniona od spełnienia pewnych jasno określonych kryteriów. Po pierwsze, całe rozwiązanie miało być opracowane w jednym środowisku: Automation Studio firmy B&R. Miało być wyposażone w magistralę POWERLINK działającą w czasie rzeczywistym i zintegrowaną technologię bezpieczeństwa z funkcją openSAFETY.

| Patrik Tholinsson Inżynier mechanik, Hultafors „Inni dostawcy mogli zapewnić nam sprzęt, ale tylko firma B&R była w stanie zaoferować nam wsparcie, którego potrzebowaliśmy przez cały czas projektowania i wdrażania. Zapewniają kompletny pakiet najnowocześniejszych technologii automatyki, bezproblemową obsługę i pomoc ekspertów przy wspólnie rozwijanych projektach.” |