在瑞典西部的Hultafors工厂,最先进的贝加莱自动化技术为百年产品传统注入活力 – 在生产过程中,将五台机器减少到一台。生产力的显著提高以及优质的材料和工艺,一直都是这家工具制造商能够逆潮流而上并保持生产本地化的关键。

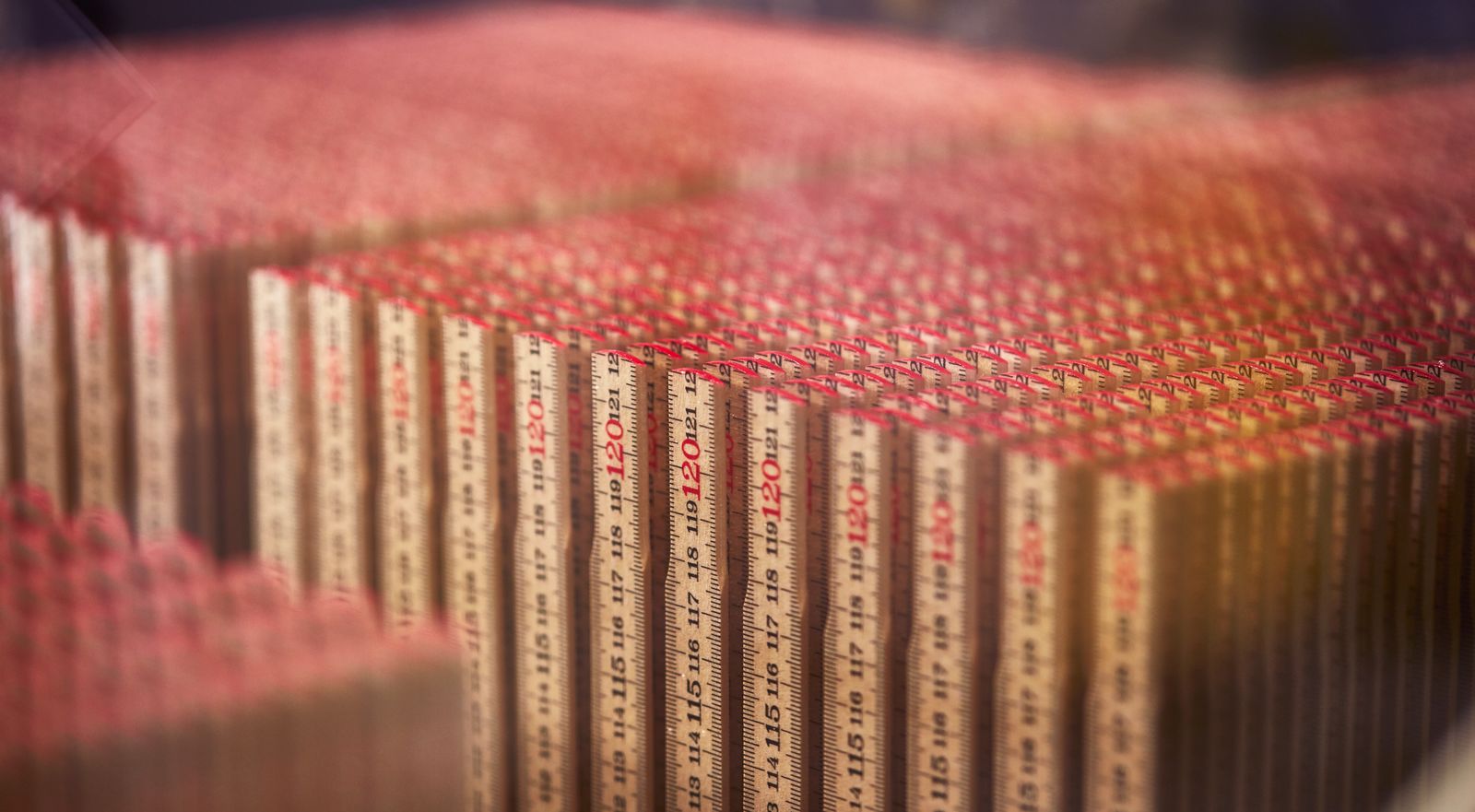

Patrik Tholinsson在他的手指之间随意翻转着折尺,在三秒钟内毫不费力地将其伸展到全长。“亮红色的顶端是我们产品最重要的品牌信号,”Hultafors公司的机械工程师说道。尺子的经典设计 – 瑞典桦木具有光泽的漆面和标志性的红色顶端 – 在整整一百年的生产中几乎没有变化。

产品本身非常简单:十个木质部分由涂层钢接头固定在一起。然而这却使Hultafors取得了作为瑞典和整个欧洲工匠首选的品牌地位。该尺子能够经受10000次折叠,其质量在于细微之处,如材料的柔韧性、强度和轻量化。

保持生产本地化

然而,问题出现了:技术含量较低的产品如何在一个由高工资不断驱动向更高科技产品转型的国家中茁壮成长?“传统和品牌知名度是我们的折尺依然成为专业工匠首选工具的两个主要原因,”Tholinsson在工厂参观期间解释道,工厂位于Hultafors的乡村,距离哥德堡约一小时车程。

除了优质的材料和工艺之外,Hultafors公司能够保持生产本地化也依赖于生产效率。“自动化本身可能并不会像以前那样带回简单的制造工作,”自动化工程师Magnus Moldin解释道,“但是它使我们有利可图,足以保持在瑞典的工业生产。”

生产力挑战

Hultafors公司是Hultafors集团的一个部门,其产品主要包括各类手工具、梯子和工作服。Hultafors在手动工具制造商中是独一无二的,他们还开发用于制造其工具的机械。内部制造设备使Hultafors能够控制生产过程和材料加工,包括木材、黄铜元件和冷轧钢铆钉。

多年来,生产力要求急剧上升。直到2014年,折尺还是由五个单独的生产单元制成,每个单元专门针对产品的特定版本,具有给定的厚度和材料可选。“当我们开始研究如何实现生产力的又一次飞跃时,”Moldin说道,“很明显,解决方案的一个重要组成部分是拥有一条生产链和一个集中式控制面板。”

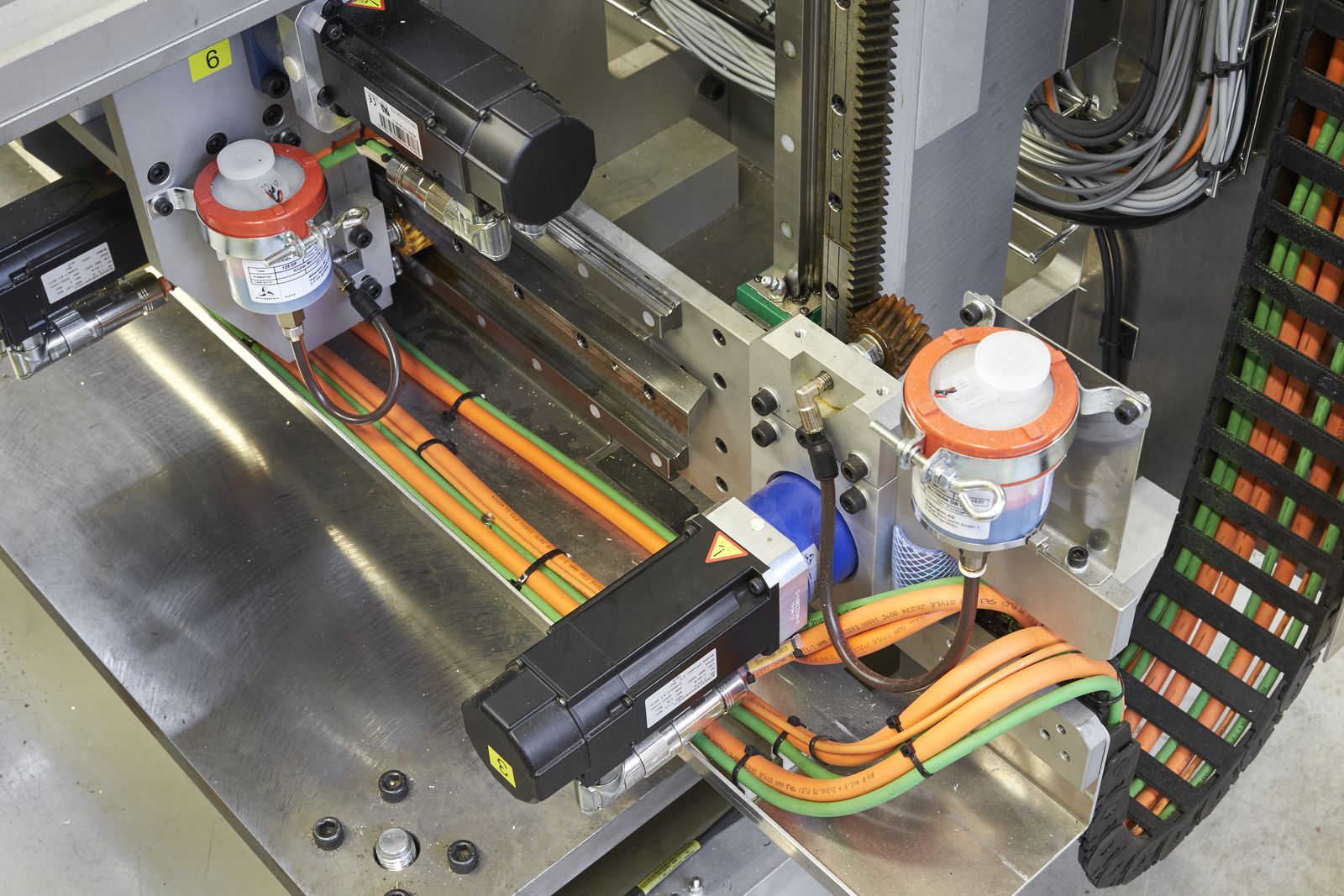

Hultafors还想尽可能用伺服技术取代机械和气动技术。现代化的控制系统需要导入凸轮数据,并同时控制多个轴。“在许多方面,我们所建造的设备必须像包装线那样工作,但复杂性和精度则高达千分之一毫米,”Moldin解释道。

该项目本身对Hultafors而言是一项重大挑战。在设备将于2016年春季开始生产之前,需要花费一年时间进行机器设计和制造。Hultafors评估了几家自动化供应商,以寻求必要的控制精度和动态运动。最终,他们选择了贝加莱和POWERLINK通信技术。

互惠互利的整体方案包

根据项目组的说法,选择贝加莱是基于硬件和软件价值的结合。“其他供应商本可以为我们提供硬件,但只有贝加莱能够在设计和实施的整个过程中为我们提供所需的支持,”Tholinsson说道。“他们提供了一整套最先进的自动化技术、无缝支持和专家协同开发。”

Hultafors和贝加莱在他们的合作中互惠互利。Hultafors的工程师在项目启动时提出了一些重要的开放性问题,例如需要多少个电机。“贝加莱知道如何构建控制系统,而我们知道如何构建生产线,”在Hultafors公司担任生产技术员数十年的Lars Ceder说道。

Hultafors选择使用ACOPOSmulti伺服驱动系统,这使他们可以随着项目的进展逐步扩展并轻松配置设备。电机数量逐渐增加,通过在整个项目中使用openSAFETY技术,生产线的安全功能得以确保。

成功的所有要素

新生产线的完成将依赖于一些明细规范的实现。首先,整个解决方案将在单一环境中开发:贝加莱的Automation Studio。它将依赖于开放的、基于以太网的POWERLINK实时总线,并采用openSAFETY集成安全技术。

无论是硬件还是软件都将在现场开发,并将借鉴包装行业的经验。来自贝加莱的应用程序开发人员将提供现场服务,并在Hultafors的关键人员缺席时提供支持。Cam automat和mapp软件技术将在贝加莱工程师的协助下实施。贝加莱Cam automat允许机器操作员动态更改运动曲线,而无需在控制器上进行任何新的计算。

该生产线共有52个贝加莱伺服电机,全部由ACOPOSmulti驱动器控制,6个步进电机由X20模块控制,4个异步电机由ACOPOSinverter控制。使用两个通过POWERLINK直接连接的Festo CPX系统阀岛实施了近60个气缸。15个急停、10个安全门和2个光幕全部通过openSAFETY连接和集成。ACOPOSmulti单元可以紧凑地安装伺服电机,并在驱动器之间共享能量。这样就可以确定各个数据包之间的差异。

更高效的开发

作为贝加莱mapp技术软件框架的首批实施项目之一,与Hultafors的合作帮助贝加莱优化了其新技术。Hultafors现在计划使用mapp来简化和加快所有未来项目中的软件开发。

mapp技术可以实现的积极飞跃将会很快变得明显。特别的优势包括启用和禁用虚拟伺服轴同步功能,它已取代固定的机械凸轮。重启次数减少,停止和启动过程均已同步。另一个优势是可以更好地访问机械进行维护。

关于生产线设计的细节以及它每分钟可以生产多少折尺 – 这些都是Hultafors喜欢保留的秘密。生产力的提升必定是巨大的,以前占用五台独立机器的生产现在只需要一台。安装时间缩短,柔性大幅提升。

Hultafors的下一步

根据Hultafors工程师的说法,新的控制系统对他们开发的东西限制很少。集成错误处理系统和逐步实施工业物联网技术的计划正在进行中。由于使用了灵活的新控制系统,Hultafors将开始生产更长的2.4米折尺,以及用于生产更长卷尺的新设备。

“当供应商能够在生产现场充当合作伙伴时,”Moldin总结道,“开发新技术就变成了更平稳、更可靠的过程。”

POWERLINK、openSAFETY和Automation Studio的优势

新生产线的完成将依赖于一些明细规范的实现。首先,整个解决方案将在单一环境中开发:贝加莱的Automation Studio。它将依赖于开放的、基于以太网的POWERLINK实时总线,并采用openSAFETY集成安全技术。

| Patrik Tholinsson 机械工程师,Hultafors “其他供应商本可以为我们提供硬件,但只有贝加莱能够在设计和实施的整个过程中为我们提供所需的支持。他们提供了一整套最先进的自动化技术、无缝支持和专家协同开发。” |