Rynek silników elektrycznych przeżywa okres rozkwitu, a utrzymujący się trend e-mobilności nie jest jedynym tego powodem ‒ stale rośnie również popyt wynikający z zastosowań przemysłowych. Konstruktorzy firmy risomat w trakcie prac nad półautomatyczną linią do produkcji silników elektrycznych doszli do wniosku, że złożoność zastosowanej w linii logiki bezpieczeństwa ogranicza jej wydajność. Rozwiązaniem okazała się wizualizacja stanów systemu z wykorzystaniem języka modelowania oprogramowania UML (Unified Modeling Language).

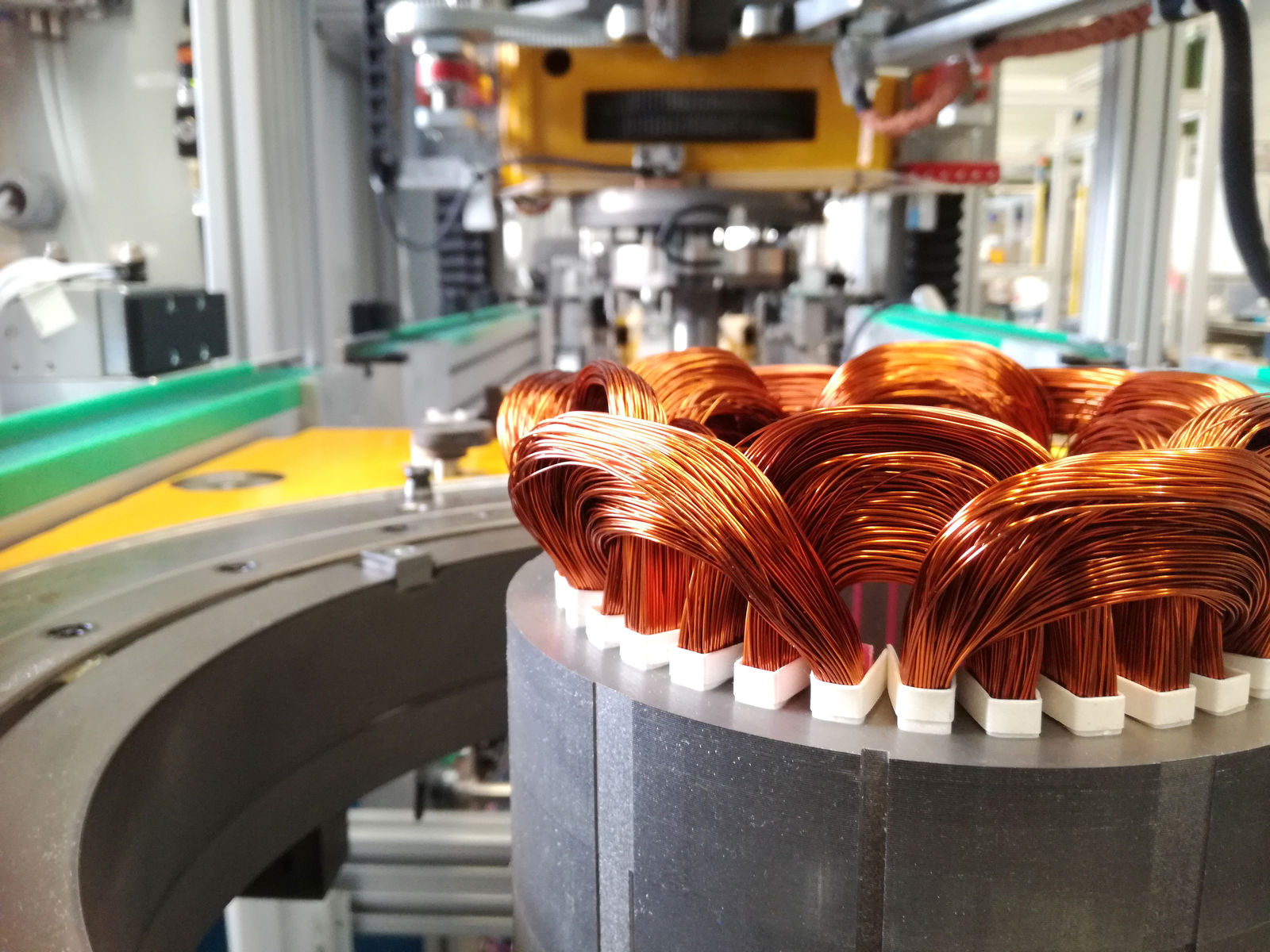

„Nasza nowa koncepcja produkcji stojanów do silników elektrycznych opiera się na zastosowaniu opatentowanej suwnicy bramowej, która umożliwia realizację funkcji wymaganych na różnych stanowiskach pracy, takich jak obracanie, odwracanie, zaciskanie i pozycjonowanie. Wyposażenie suwnicy we własne narzędzia umożliwia jej również wykonywanie zadań będących częścią procesu technologicznego. „Upraszcza to projektowanie stacji roboczych i sprawia, że cała linia jest znacznie bardziej elastyczna” – twierdzi dyrektor zarządzający firmy risomat, Hubert Halder, opisując kluczową cechę nowej linii produkcyjnej. Jego firma z siedzibą w Baienfurt (Niemcy) buduje specjalistyczne maszyny do produkcji silników elektrycznych, generatorów, pomp, komponentów samochodowych i silników liniowych i jest jednym z europejskich liderów technologicznych w tej dziedzinie. Linia z suwnicą bramową została zaprojektowana na potrzeby elastycznej i wydajnej produkcji stojanów o różnych średnicach i długościach ‒ w małych ilościach.

Zastosowanie suwnicy bramowej przyniosło firmie risomat wiele korzyści w zakresie projektowania i funkcjonalności. Pełne wykorzystanie możliwości systemu wymagało jednak zastosowania inteligentnego rozwiązania kwestii bezpieczeństwa. „Linie te zostały zaprojektowane w taki sposób, aby moduły technologiczne, które nie są w danej chwili obsługiwane przez suwnicę bramową, mogły być wykorzystywane jako stanowiska pracy ręcznej” – wyjaśnia Halder. „Wymaga to podziału linii na strefy bezpieczeństwa i uwzględnienia pozycji suwnicy bramowej, tak aby zatrzymanie awaryjne w jednej strefie nie spowodowało zatrzymania całej maszyny. Dla naszych klientów takie rozwiązanie byłoby oczywiście niepraktyczne”. Firma risomat od wielu lat korzysta z rozwiązań automatyki B&R, dlatego od początku realizacji projektu było jasne, że sterowniki dla nowej linii będą pochodzić z tego źródła. Certyfikowany Integrator B&R został zaangażowany do wdrożenia całego rozwiązania w zakresie sterowania maszynami i bezpieczeństwa. Wybór padł na firmę Pantec Automation z siedzibą w Liechtensteinie ‒ producenta systemów sterowania stosowanych w budowie maszyn i instalacji.

Wyzwania w zakresie bezpieczeństwa

„Dynamiczne strefy bezpieczeństwa nie były jedynym wyzwaniem, przed którym stanęliśmy” ‒ wspomina Halder. "Ze względów technicznych musieliśmy wyposażyć zarówno suwnicę bramową, jak i moduły technologiczne w autonomiczne sterowniki PLC i sterowniki bezpieczeństwa. Oznaczało to konieczność ustanowienia wyższego poziomu komunikacji w zakresie bezpieczeństwa.

Zintegrowana technologia bezpieczeństwa firmy B&R

Dla kierownika projektu Pantec, Floriana Hartmanna, kwestia komunikacji w zakresie bezpieczeństwa miała natomiast aspekt pragmatyczny. „B&R oferuje kompletny zakres technologii sterowania i bezpieczeństwa, który doskonale nadaje się do tworzenia systemów modułowych” ‒ twierdzi Hartmann. „Nawet w przypadku struktury hierarchicznej nigdy nie występują jakiekolwiek konflikty pomiędzy systemami, a wszystkie komponenty mogą być programowane za pomocą oprogramowania Automation Studio firmy B&R”. Sterownik bezpieczeństwa składa się z modułu bezpieczeństwa X20SL8100 SafeLOGIC oraz modułów bezpieczeństwa IP20 i IP67.

Rozwiązanie spełnia wymagania PL e lub SIL 3. Dwie bezpieczne osie są również stosowane w suwnicy bramowej, ponieważ pionowe i poziome położenie suwnicy ma wpływ na bezpieczeństwo pracy na poszczególnych stacjach. Inne urządzenia bezpieczeństwa to kurtyny świetlne, skanery laserowe 2D oraz czułe na nacisk maty bezpieczeństwa.

Wyzwanie dynamicznych stref bezpieczeństwa

Hartmann i jego zespół szybko zdali sobie sprawę, że klasyczny tekstowy opis logiki bezpieczeństwa nie wystarcza do pełnego i przejrzystego opisania stanów systemu. Droga do rozwiązania została utorowana dzięki pomysłowi wyprowadzenia i opisania stanów bezpieczeństwa przy użyciu jednolitego języka modelowania (UML), który programiści Pantec regularnie wykorzystują do zastosowań takich jak dynamiczne opisy stanu. W oparciu o podejście UML opracowano trzyetapowy proces bezpieczeństwa, który opisuje drogę od zatwierdzonej koncepcji bezpieczeństwa do przetestowanego sterownika bezpieczeństwa. Proces ten umożliwia opracowanie i udokumentowanie w przejrzysty sposób aplikacji bezpieczeństwa. W efekcie funkcjonalność sterownika bezpieczeństwa może być bezproblemowo testowana i dokumentowana podczas procesu akceptacji.

Szczegółowe przedstawienie trzyetapowego procesu bezpieczeństwa UML

W pierwszym etapie procesu komponenty bezpieczeństwa włączone do projektu elektrycznego są przedstawione w UML jako przypadki użycia. Następnie opracowywana jest logika bezpieczeństwa. Twórcy oprogramowania określają, który przypadek użycia prowadzi do danego stanu bezpieczeństwa. Ten krok wymaga ścisłej współpracy pomiędzy programistami, specjalistami ds. bezpieczeństwa i projektantami. Jednym z priorytetów jest zdefiniowanie stanu bezpieczeństwa w taki sposób, aby lokalne funkcje zatrzymania awaryjnego nie miały większego wpływu na ogólną pracę maszyny niż jest to konieczne.

W drugim etapie procesu bezpieczeństwa UML modelowana aplikacja bezpieczeństwa jest kodowana, a test akceptacyjny oparty jest bezpośrednio na przypadkach użycia. Oprócz logiki, testy akceptacyjne obejmują również cały sprzęt bezpieczeństwa i jego okablowanie.

W trzecim etapie przeprowadzane są testy akceptacyjne, a system bezpieczeństwa jest następnie zatwierdzany przez urzędnika ds. bezpieczeństwa. Halder uważa model za niezwykle atrakcyjny z kilku powodów: „Z jednej strony proces bezpieczeństwa UML pozwala zapewnić większą dyspozycyjność maszyn oferowanych klientom”.

Kolejne innowacje B&R dla firmy risomat

Oprócz modelowania sterowników bezpieczeństwa za pomocą UML, firma Pantec Automation podjęła w trakcie opracowywania linii produkcyjnej stojanów dalsze działania innowacyjne na rzecz firmy risomat. Jednym z istotnych kroków było opracowanie całkowicie modułowej struktury oprogramowania. Automatyczne generowanie kodu sterującego B&R umożliwiło znaczne skrócenie czasu i zmniejszenie wysiłku związanego z opracowaniem oprogramowania dla maszyny. Był to również pierwszy projekt Pantec Automation, w którym wykorzystano komponenty mapp firmy B&R.

Ogólną wydajność systemu zwiększono dzięki przejściu na sterownik B&R Automation PC 2100.

Interfejs HMI został również zmodernizowany i obecnie korzysta z panelu 15,4" z technologią połączeń SDL3 firmy B&R. Ponadto, istniejąca koncepcja eksploatacji została poddana analizie użyteczności i zoptymalizowana. Wyniki włączono do wytycznych stylistycznych obowiązujących przy opracowywaniu przyszłych paneli operatorskich firmy risomat.

Zalety jednolitego języka modelowania (UML) w pigułce

- Najważniejsze cechy

- Faza projektu koncepcyjnego: Model UML znacznie upraszcza komunikację pomiędzy inżynierami oprogramowania i inżynierami mechanikami. Zapewnia przejrzysty przegląd oraz ułatwia uzupełnianie i wprowadzanie zmian.

- Faza akceptacji: Wizualizacja UML ułatwia planowanie kompleksowych przypadków testowych. Testy akceptacyjne są dokumentowane bezproblemowo i przejrzyście. Dobrze zorganizowany proces skraca czas potrzebny na przeprowadzenie testów.

- Faza eksploatacji: Prosta wizualizacja w jednolitym języku modelowania umożliwia zarówno operatorowi, jak i serwisantowi szybki przegląd działania programowalnego sterownika logicznego i dostępnych funkcji.

| Hubert Halder Dyrektor zarządzający risomat GmbH „Dzięki procesowi bezpieczeństwa UML mogę zapewnić moim klientom większą dyspozycyjność maszyn, a sam zyskuję doskonale przejrzysty obraz pracy sterownika bezpieczeństwa”. |

| Florian Hartmann Kierownik projektu, Pantec Engineering AG „Doskonale skomponowany asortyment produktów i usług B&R umożliwia płynne łączenie modułowej technologii bezpieczeństwa z systemem sterowania. |