Dzięki inteligentnemu przemysłowemu systemowi transportu masowa indywidualizacja staje się opłacalna. Spersonalizowane produkty, np. przyrządzane na zamówienie koktajle owocowe (smoothie), mogą być wytwarzane w opłacalny sposób. Producenci mogą wreszcie bez ograniczeń odkrywać bezkresne możliwości tkwiące w indywidualizacji produktów.

Dla wielu miłośników smoothie, źródłem inspiracji w tworzeniu przepisów jest obecnie Internet. Potem jednak czeka ich proza życia: czasochłonne kupowanie składników i niezbyt komfortowa czynność przygotowania z nich przecieru. Szybszym i prostszym sposobem na uzyskanie ostatecznego efektu smoothie jest zamówienie w sieci gotowego produktu o wybranym niestandardowym składzie – na przykład: 60% bananów, 20% wiśni, 10% ananasa i 10% kiwi – z dostawą prosto do domu. A gdyby tak można było jeszcze wybrać kolor nakrętki i wzór na etykiecie? Wielu doświadczonych producentów potraktowałoby to jako pobożne życzenie. Wytwarzanie w sposób opłacalny spersonalizowanych produktów było przecież dotąd zadaniem praktycznie niewykonalnym.

Bardziej elastyczna produkcja

W tradycyjnej produkcji masowej przenośniki taśmowe transportują produkty w stałych odstępach czasu i ze stałą prędkością przez poszczególne stanowiska przetwarzania – aż do etapu pakowania i przygotowania do sprzedaży. „Takie podejście nie spełnia już wymagań dzisiejszych konsumentów” – twierdzi Robert Kickinger, menedżer ds. technologii mechatronicznych w B&R. Młode pokolenie epoki cyfrowej chętnie korzysta z możliwości wyrażania swoich osobowości poprzez produkty dostosowane do ich potrzeb i preferencji – i jest gotowe zapłacić za to wyższą cenę. Aby sprostać wymogom tego rynku i utrzymać na nim pozycję konkurencyjną, producenci starają się zwiększyć elastyczność swoich linii produkcyjnych.

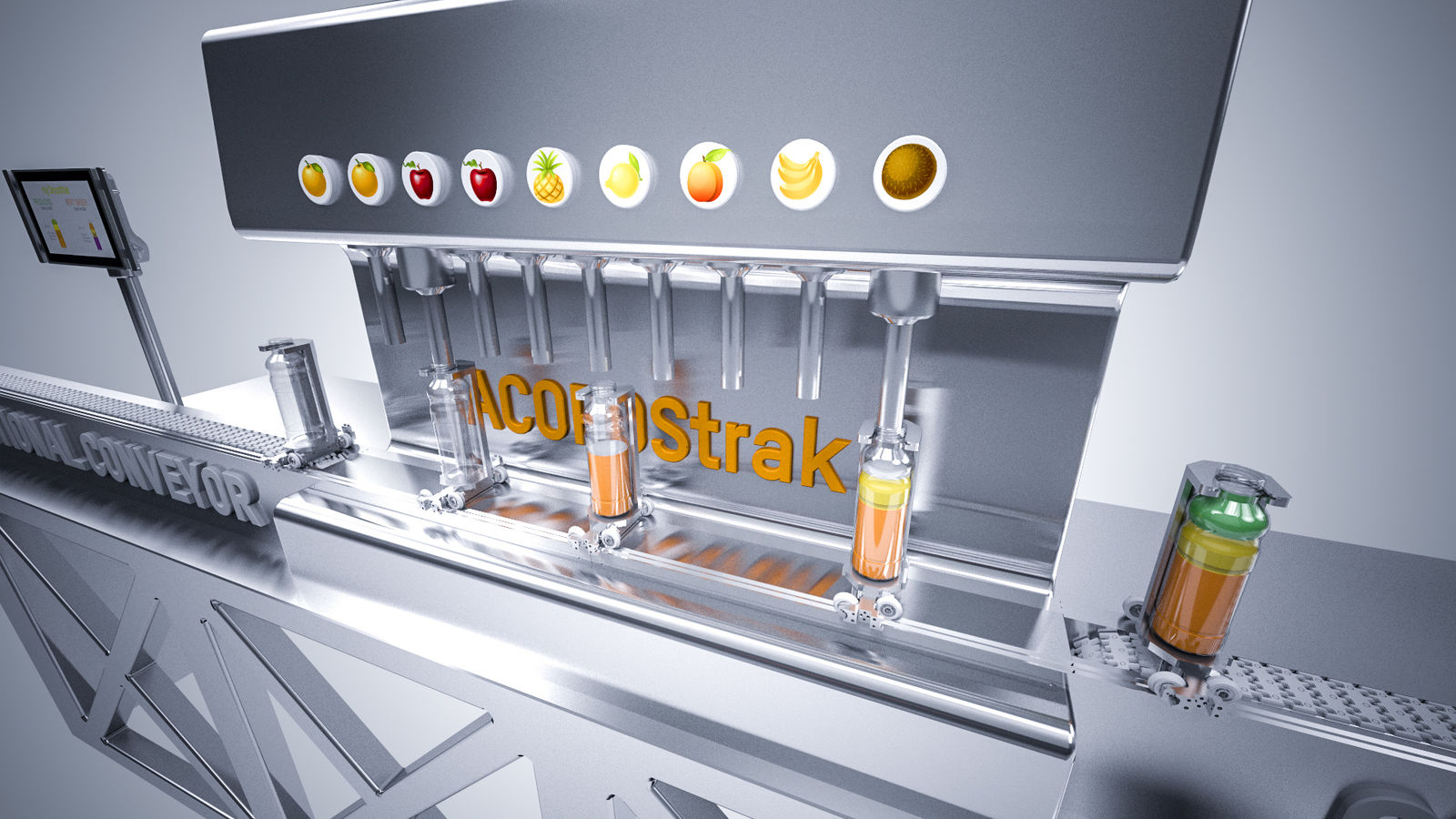

Jak to zrobić? Jednym ze sposobów jest zastąpienie konwencjonalnych przenośników taśmowych inteligentnymi systemami transportu bazującymi na torach. „Nie zawsze trzeba to robić na całej linii produkcyjnej” – mówi Kickinger. Właśnie dlatego firma B&R zaprojektowała swój inteligentny system transportu ACOPOStrak, który doskonale współpracuje z konwencjonalnymi przenośnikami taśmowymi. „Często jest tak, że do stworzenia spersonalizowanego produktu wystarczy jedna krótka sekcja elastycznego, inteligentnego, systemu transportu bazującego na torze” – podkreśla Kickinger. Przez resztę linii produkty mogą być transportowane w zwykły sposób. Takie hybrydowe rozwiązanie łączy w sobie elastyczność inteligentnego systemu transportu z niskimi kosztami konwencjonalnych przenośników taśmowych.

Łatwe przekazywanie produktu

Dzięki temu w pewnych sytuacjach układ hybrydowy jest najbardziej opłacalnym rozwiązaniem odpowiadającym potrzebom elastycznego wytwarzania. „Kluczowe znaczenie ma możliwość przenoszenia produktów między systemami bez pomocy operatora lub robota” – wyjaśnia Kickinger. W rozwiązaniu oferowanym przez B&R umożliwia to specjalna konstrukcja wózków transportowych. Na torze utrzymuje je siła magnetyczna, a na taśmie przenośnika tarcie. Ciągłe prowadnice nie pozwalają im zboczyć z właściwej drogi.

Przenośnik taśmowy przemieszcza produkty ze stałą prędkością i przy stałych odstępach, natomiast każdy wózek transportowy w segmencie ACOPOStrak może być sterowany niezależnie, a minimalny odstęp między produktami wynosi 50 milimetrów. Gdy przestaje obowiązywać sztywny rytm pracy taśmy przenośnika, można przystąpić do personalizacji w skali jednostkowej.

Łatwiej jest zmieniać prędkość transportu i czasy operacji na stanowiskach napełniania, zamykania czy nakładania niestandardowych etykiet. Włączenie zaledwie krótkiego segmentu ACOPOStrak do systemu przenośników pozwala uzyskać elastyczność niezbędną do wprowadzenia opłacalnej indywidualizacji na masową skalę. Kickinger podkreśla z dumą: „Producenci mogą wreszcie bez ograniczeń odkrywać bezkresne możliwości tkwiące w personalizacji.”

Niższe koszty, oszczędność miejsca

Modułowa konstrukcja ACOPOStrak pozwala na integrację segmentów o różnej długości z konwencjonalnymi systemami przenośników – „dotyczy to również istniejących instalacji” – podkreśla Kickinger. W przypadku 100-metrowej linii produkcyjnej, na której potrzeba tylko 10- metrowego segmentu inteligentnego transportu, oznacza to 90 metrów obsługiwanych przez konwencjonalny przenośnik.

Każdy segment ACOPOStrak posiada zintegrowany zespół napędowy. „Układ energoelektroniczny i potężny procesor wbudowane są w silnik” – wyjaśnia Kickinger. Nie ma potrzeby stosowania dodatkowych falowników ani sterowników ruchu, które nie tylko zwiększyłyby koszty, ale także zajęły dużo miejsca w szafie sterowniczej. W rezultacie połączenie systemu ACOPOStrak i przenośników taśmowych jest rozwiązaniem bardzo kompaktowym, zajmującym niewiele miejsca.

Kickinger dodaje: „Rozwiązania hybrydowe znacznie rozszerzają zakres potencjalnych zastosowań ACOPOStrak.” W przypadku wielu linii produkcyjnych większa elastyczność oznacza większe korzyści. Osiągnięcie jej jest teraz całkiem realne z ekonomicznego punktu widzenia. Ostatecznie: „Aby zapewnić opłacalność zindywidualizowanej produkcji jednostkowej, często wystarczy jedynie niewielki bodziec w postaci inteligentnego rozwiązania.”

Przygotował: Carmen Klingler-Deiseroth, niezależny dziennikarz

ACOPOStrak jest inteligentnym systemem transportu wyposażonym w całkowicie elektroniczne elementy przekierowujące potrafiące dzielić i łączyć strumienie produktów z zachowaniem pełnej prędkości produkcyjnej. Elementy przekierowujące mogą służyć do wprowadzenia toru bocznego kierującego nowe wózki transportowe do linii produkcyjnej i odbierającego zarazem te wózki, które nie są już potrzebne. Taki układ umożliwia również przestawianie linii na nowe produkty bez straty czasu na przestoje.

Elastyczność projektowania ACOPOStrak pozwala na przekształcenie go w różnego rodzaju otwarte i zamknięte układy poprzez dowolność ustawienia poszczególnych segmentów. System umożliwia przyspieszenie 5 g i osiąga maksymalne prędkości przekraczające 4 m na sekundę. Żaden inny system transportowy na rynku nie oferuje tak imponujących osiągów w połączeniu z szybkimi elementami przekierowującymi i dużą elastycznością projektowania.

Produkt nie jest dostępny w sprzedaży w Stanach Zjednoczonych do września 2018 r.