Roboty przemysłowe są coraz częściej używanym narzędziem w zautomatyzowanych liniach produkcyjnych. Jednakże do niedawna pracowały w oddzielnych komórkach, co służyło bezpieczeństwu i zdrowiu pracowników obsługi. Za pomocą bloków funkcji, certyfikowanych przez TÜV, B&R podniosła poziom bezpieczeństwa robotów do poziomu umożliwiającego pracę robotów i ludzi dosłownie "ramię w ramię".

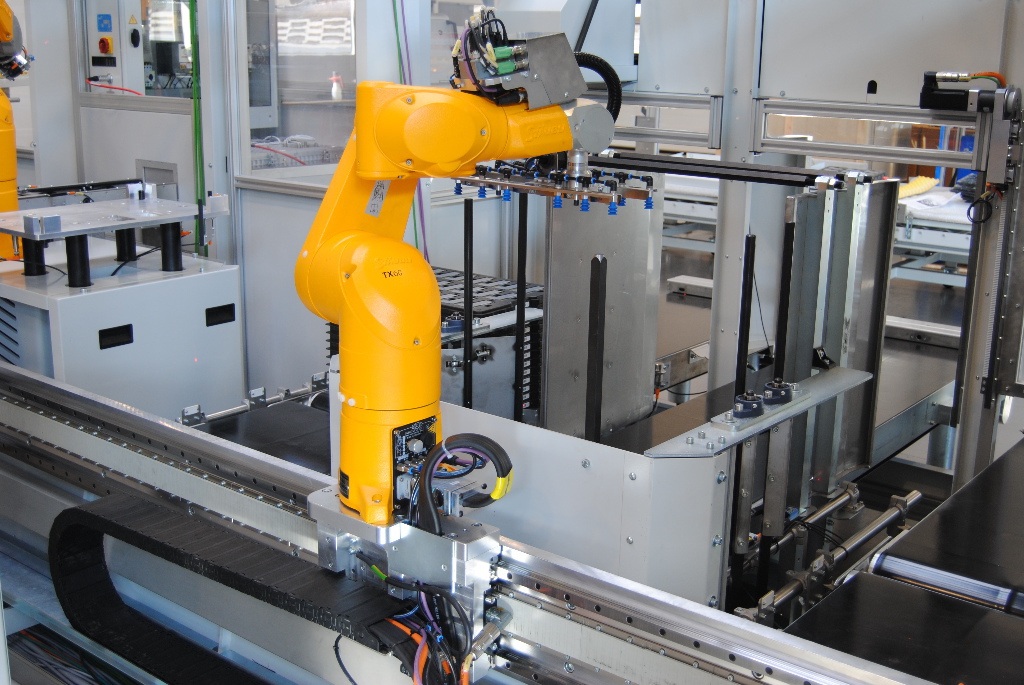

Podobnie jak maszyny, roboty przemysłowe przejmują coraz więcej zadań we współczesnych liniach produkcyjnych. Najpowszechniejszym wzorem robota jest zrobotyzowane ramię przegubowe z sześcioma osiami ruchu napędzanymi elektromechanicznie. B&R podjęła się zadania zwiększenia bezpieczeństwa robotów do takiego stopnia, by mogły pracować bezpośrednio w sąsiedztwie ludzi, bez klatek czy obudów ochronnych.

Wymagania dotyczące bezpieczeństwa pracy robotów i ich systemów, a także zabudowy tych urządzeń w miejscu pracy ludzi opisane są w części 1 i 2 normy ISO 10218. Normy te, między innymi, określają maksymalne dopuszczalne obciążenie ludzkiego ciała. Wymagania dotyczące bezpieczeństwa pracy robotów i ich systemów, a także zabudowy tych urządzeń w miejscu pracy ludzi opisane są w części 1 i 2 normy ISO 10218. Normy te, między innymi, określają maksymalne dopuszczalne obciążenie ludzkiego ciała. Mają one zagwarantować ochronę ludzi przed poważnymi zagrożeniami podczas pracy w bezpośrednim sąsiedztwie robotów. Mają one zagwarantować ochronę ludzi przed poważnymi zagrożeniami podczas pracy w bezpośrednim sąsiedztwie robotów.

Bezpieczeństwo z gwarancją TÜV w punkcie centralnym narzędzia

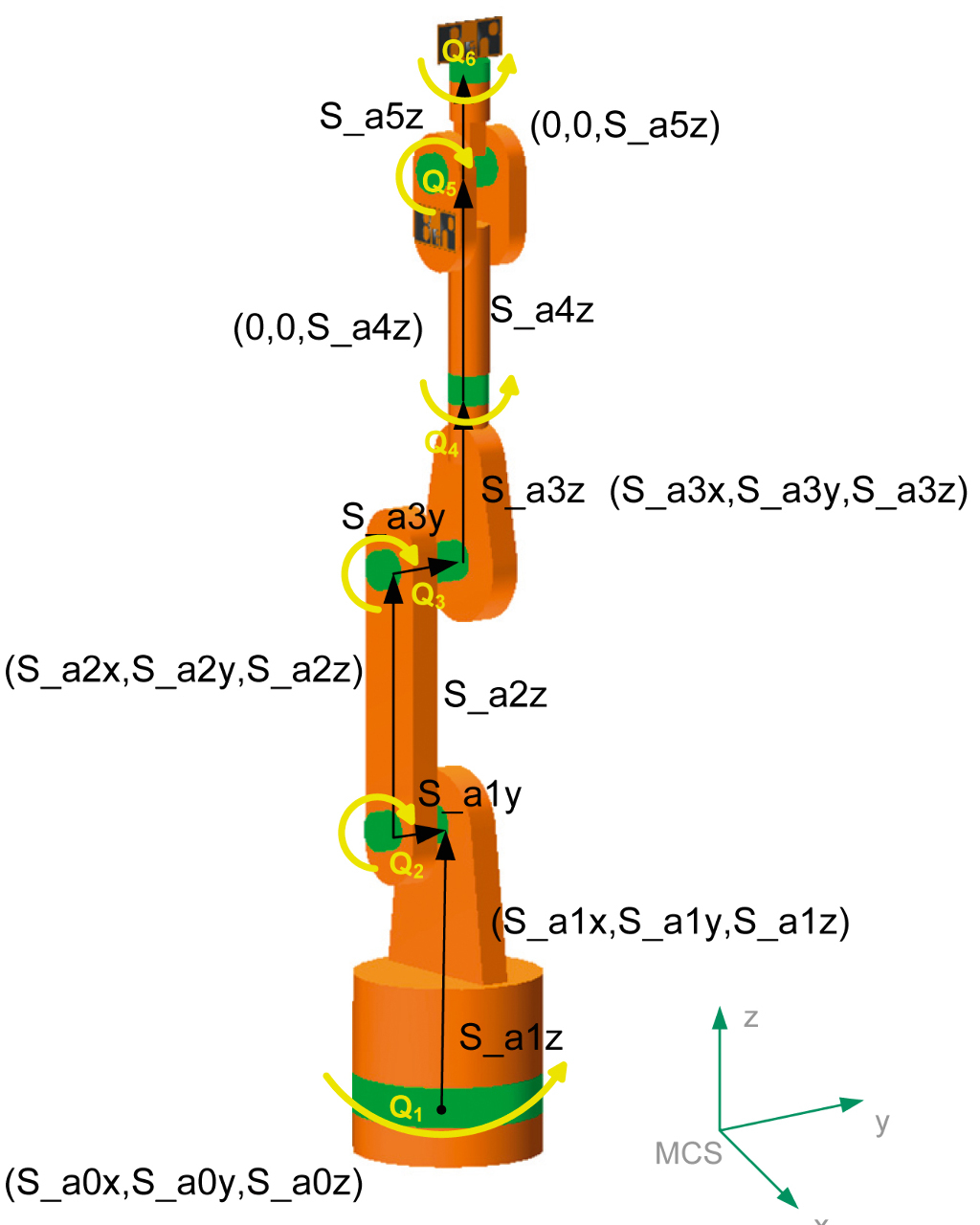

Narzędzia i chwytaki robotów przemysłowych celem wykonania swoich zadań poruszają się drodze poprzecznej dzięki bardzo skomplikowanym wzorcom ruchu osi realizowanego przez maszyny wieloprzegubowe. Bezpieczne monitorowanie prędkości powinno obejmować nie tylko pojedyncze osie, ale cały system robota, w tym jego punkt centralny narzędzia.

W 2011 roku B&R zrobiła pierwszy krok ku rozszerzonemu bezpieczeństwu robotów, tworząc funkcje SLS w TCP (kontroli granicznej prędkości w punkcie centralnym narzędzia). Jest to biblioteka SafeROBOTICS, która zawiera bloki funkcji i parametrów opatrzone certyfikatem TÜV i przeznaczone do użytku w środowisku programistycznym funkcji bezpieczeństwa, SafeDESIGNER.

Bloki funkcji służą do programowania aplikacji sterowania bezpieczeństwem pracujących na sterownikach SafeLOGIC. Aplikacje bezpieczeństwa odczytują dane stanu, położenia i prędkości poszczególnych osi, a następnie za pomocą transformacji obliczają rzeczywistą prędkość w punkcie centralnym narzędzia i porównują wynik z określonymi wartościami bezpiecznymi.

SafeMC – Bezpieczne Sterowanie Napędem

W napędach wyposażonych w SafeMC, opracowaną przez B&R funkcję bezpiecznego sterowania, odczyt danych bezpieczeństwa i funkcje bezpieczeństwa są realizowane bezpośrednio przez napęd. Dane są przekazywane w bezpieczny sposób za pomocą protokołu openSAFETY, który działa niezależnie od typu fieldbus.

System CTM310 pracuje na serwonapędach ACOPOSmulti opracowanych przez firmę B&R. SafeMC jest zintegrowanym komponentem standardowym wszystkich serwonapędów ACOPOSmulti, produkowanych przez B&R. Ich typowy czas wykrywania błędów i reakcji wynosi 7 ms, czyli mniej więcej 10 razy szybciej niż zadziałanie przekaźnikowych obwodów bezpieczeństwa, dzięki czemu dystans zatrzymania narzędzi skraca się stokrotnie.

Wysoce wydajne rozwiązanie autorstwa B&R

W pierwszej wersji rozwiązania SafeROBOTICS moduł oprogramowania do monitoringu wykorzystywał blok parametrów modelu kinematycznego który można skonfigurować dla wszystkich powszechnie używanych typów robotów. Wadą tego rozwiązania, i to sporą, była konieczność certyfikacji aplikacji bezpieczeństwa dla każdego typu robota oddzielnie.

Aby zaoszczędzić klientom kosztów i problemów z tego wynikających, B&R opracowała znacznie wydajniejsze rozwiązanie w oparciu o standardowy blok parametrów modelowania kinematycznego. Zaleta tego podejścia jest oczywista: Standardowe bloki parametrów mogą być używane dla każdej możliwej konfiguracji łańcucha kinematycznego, liczącego aż do 11 osi obrotowych i pryzmatycznych, bez względu na wartości, jakie je opisują.

Większa swoboda, większa wygoda

Jedną z wielu zalet rozwiązania od B&R jest fakt, że każda aplikacja bezpiecznego sterowania musi być certyfikowana tylko jeden raz. Jedną z wielu zalet rozwiązania od B&R jest fakt, że każda aplikacja bezpiecznego sterowania musi być certyfikowana tylko jeden raz.

Parametry te umożliwiają wykonywanie aplikacji dla konstrukcji o wielu osiach sprzężonych mechanicznie. W takim przypadku np. oś obrotowa nr 4 zmienia położenie osi nr 5.

Wśród zaawansowanych funkcji SafeROBOTICS znajduje się nowy blok funkcji, służący do obsługi dodatkowych stopni swobody w układach złożonych. Blok ten sprawdza prawidłowość zapisanych parametrów. Dzięki powyższemu funkcja SLS w TCP jest blokiem łatwym w użyciu, zwłaszcza gdy użytkownik korzysta z gotowych bloków parametrów dla standardowych typów robotów, dostarczanych przez producentów tych maszyn.

Optymalne wsparcie użytkownika

Użytkownik określa, który rodzaj sterowania najlepiej spisuje się w jego aplikacji, tj. czy będzie to sterownik robota dostarczony przez producenta łańcucha kinematycznego, czy integracja w nadrzędnym systemie sterowania. Jest to możliwe dzięki protokołowi openSAFETY, który jest protokołem open source i niezależnym od typu magistrali fieldbus. Do konfiguracji potrzeba tylko danych położenia maszyn, istotnych z punktu bezpieczeństwa, oraz napędów, które są w stanie reagować zgodnie z założeniami bezpieczeństwa. Komponenty napędowe, jak na przykład ACOPOSmulti z funkcją SafeMC są najlepszymi do powyższych zadań, co wynika z ich zintegrowanych funkcji bezpieczeństwa i większej wydajności reagowania na polecenia.

Nigdy przedtem, od czasu pierwszego robota przegubowego z sześcioma osiami ruchu napędzanymi elektromechanicznie, wynalezionego już ponad 40 lat temu, wspólna, bezpieczna praca ludzi i maszyn nie była równie prosta.

"Użytkownicy SafeROBOTICS nie muszą znać się na obliczaniu wykresów drogi i prędkości ruchu. Tym zajmują się zintegrowane funkcje transformacyjne. Dysponując tak zoptymalizowanym wsparciem pracy, użytkownicy mogą skupić się na tym, co robią najlepiej."

Dr Gernot Bachler, dział badawczo-rozwojowy technologii ruchu w B&R\

Użytkownik określa, który rodzaj sterowania najlepiej spisuje się w jego aplikacji, tj. czy będzie to sterownik robota dostarczony przez producenta łańcucha kinematycznego, czy integracja w nadrzędnym systemie sterowania. Jest to możliwe dzięki protokołowi openSAFETY, który jest protokołem open source i niezależnym od typu magistrali fieldbus.