Nieustając w dążeniu do zapewnienia pełni wrażeń smakowych amatorom herbat, firma Twinings zleciła producentowi maszyn IMA – swemu długoletniemu partnerowi – skonstruowanie nowej linii do produkcji zmodyfikowanych saszetek do herbat i opakowań. W ciągu zaledwie ośmiu miesięcy firmy IMA i B&R – jej partner w dziedzinie automatyzacji – zdołały nadać nowym maszynom walory inteligencji i elastyczności, które umożliwią firmie Twinings realizację w praktyce produkcyjnej postulatów koncepcji Industry 4.0.

Zapewniając niezrównane wrażenia smakowe konsumentom herbat na całym świecie, firma Twinings stała się siłą napędową rosnącej popularności herbatek zdrowotnych. Kluczowym czynnikiem tego sukcesu jest projekt saszetki. Twinings – pionier innowacji – stale szuka nowych sposobów, aby sprawić przyjemność koneserom herbat.

W oczach konsumentów, zaletą nowego pomysłu na pakowanie herbat firmy Twinings jest lepsze rozwiązanie otwarcia i zamknięcia kartonów oraz innowacyjny format pojedynczych saszetek, który ułatwia zróżnicowanie produktów. Badania konsumenckie potwierdziły, że nowy projekt opakowania i format saszetek dorównały reputacji marki – bardzo wysoko oceniono zarówno aromat, jak i świeżość herbat pakowanych w taki sposób.

To nowe otwarcie oznacza również znaczne nakłady inwestycyjne w najnowocześniejszą technologię w brytyjskim zakładzie produkcyjnym firmy Twinings. Wprowadzając nową linię do produkcji zgrzewanych na gorąco saszetek z herbatą – będących od dziesięcioleci podstawą brytyjskiej kultury konsumpcji tego napoju – Twinings mógł z satysfakcją korzystać z owoców swej długoletniej współpracy z producentem maszyn, firmą IMA.

Odpowiedni partner do wdrażania innowacji

„Wielu dostawców poprzestaje jedynie na wprowadzaniu zmian do technologii obecnych na rynku od dziesiątków lat” – twierdzi Ian Kavanagh, szef operacji dostaw na rynek krajowy w Twinings. „Właśnie dlatego współpraca z takim partnerem jak IMA jest tak niezwykle ważna dla naszej organizacji. Jej szefowie są dociekliwi, otwarci na nowe możliwości i chętnie inwestują w środki, bez których nowe pomysły nie mogą przynieść praktycznych korzyści. Dzięki współpracy z instytucjami badawczymi i dostawcami innowacyjnych technologii, swoimi świeżymi, oryginalnymi pomysłami są w stanie przezwyciężyć różne ograniczenia konstrukcyjne”.

Pracownicy w Twinings są pod wrażeniem wpływu nowych technologii, w rodzaju tych wdrażanych przez IMA, na działalność firmy. Są przekonani, że systemy cyberfizyczne odegrają kluczową rolę w osiągnięciu przez nią pełni możliwości. Dzięki tym inteligentnym rozwiązaniom będzie można alokować zasoby tam, gdzie korzyści z ich zastosowania są największe, ponadto ogromnie wzrośnie zdolność firmy do przekształcania danych w cenne informacje.

Odpowiednia technologia odpowiedzią na wyzwania

Ścisły i obligatoryjny harmonogram narzucony przez Twinings dla tego przedsięwzięcia był głównym wyzwaniem, które skłoniło IMA do skonstruowania nowej maszyny C59 od początku.

Choć IMA ma znaczne doświadczenie w zastosowaniu wyników najnowszych prac badawczo-rozwojowych do konstruowania nowych maszyn, współpraca z rzetelnymi dostawcami i możliwość korzystania z ich specjalistycznej wiedzy również odegrały niebagatelną rolę w sukcesie firmy. Przy realizacji tego ambitnego projektu IMA postanowiła oprzeć się na rozwiązaniach automatyki pozyskanych z jednego źródła – firmy B&R. Był to pierwszy przypadek kompleksowej współpracy między obiema firmami, stąd kwestia dotrzymania tak ścisłego harmonogramu stanowiła wkalkulowane ryzyko, które jednak z pewnością opłaciło się ponieść, a odwaga i zaufanie dały spodziewany efekt.

| Sauro Rivola Menadżer ds. Automatyki, IMA „Firma B&R dostarcza nam od wielu lat systemy komputerowe i systemy I/O, a ich wydajność i niezawodność zawsze spotykały się z naszym uznaniem. Kompaktowe wymiary, w pełni zintegrowany system sterowania B&R – w tym zintegrowane środowisko programistyczne Automation Studio – zdecydowanie wyróżniają ich na tle konkurencji.” |

Symulacje kluczem do właściwego efektu już za pierwszym razem

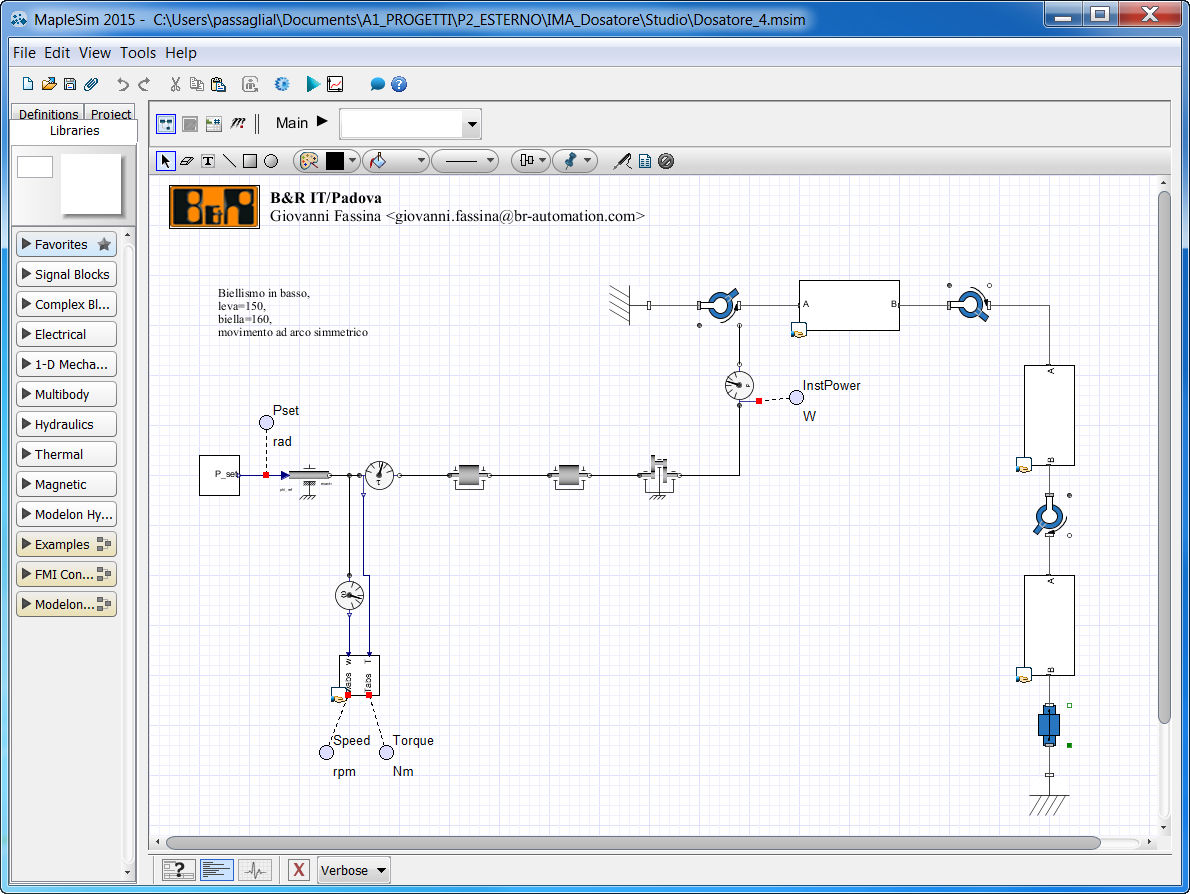

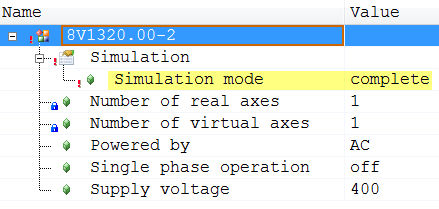

„Firma B&R dostarcza nam od wielu lat systemy komputerowe i systemy I/O, a ich wydajność i niezawodność zawsze spotykały się z naszym uznaniem” – zapewnia Sauro Rivola, Menadżer ds. automatyki w IMA. Właśnie te wspomniane zalety skłoniły IMA do wyboru B&R jako współkonstruktora nowej maszyny dla Twinings. „Kompaktowe wymiary, w pełni zintegrowany system sterowania B&R – w tym zintegrowane środowisko programistyczne Automation Studio – zdecydowanie wyróżniają ich na tle konkurencji” – mówi Rivola. Na wybór strategii rozwoju miał również znaczący wpływ obowiązujący harmonogram ustalony z klientem końcowym. Jednym z czynników, które umożliwiły firmie IMA sprostanie temu wyzwaniu były gotowe moduły oprogramowania B&R. Ponadto dzięki cennemu wsparciu pracowników B&R oraz zaawansowanym funkcjom symulacji realizowanym bezpośrednio w systemie Automation Studio, można było ustalić precyzyjnie parametry krytycznych części maszyny już w fazie projektu koncepcyjnego.

Zintegrowana z napędem technologia bezpieczeństwa B&R oraz jednokablowe złącza hybrydowe silnika pozwoliły firmie IMA znacznie skrócić czas potrzebny na okablowanie, a także spełnienie wymagań bezpieczeństwa CAT3 (EN 13849-1) wymaganego przez Twinings. Na koniec, zastosowanie systemu odzyskiwania energii pozwoliło w znacznym stopniu ograniczyć zużycie energii i dyspersję ciepła w szafie elektrycznej.

Symulacje kluczem do właściwego efektu już za pierwszym razem

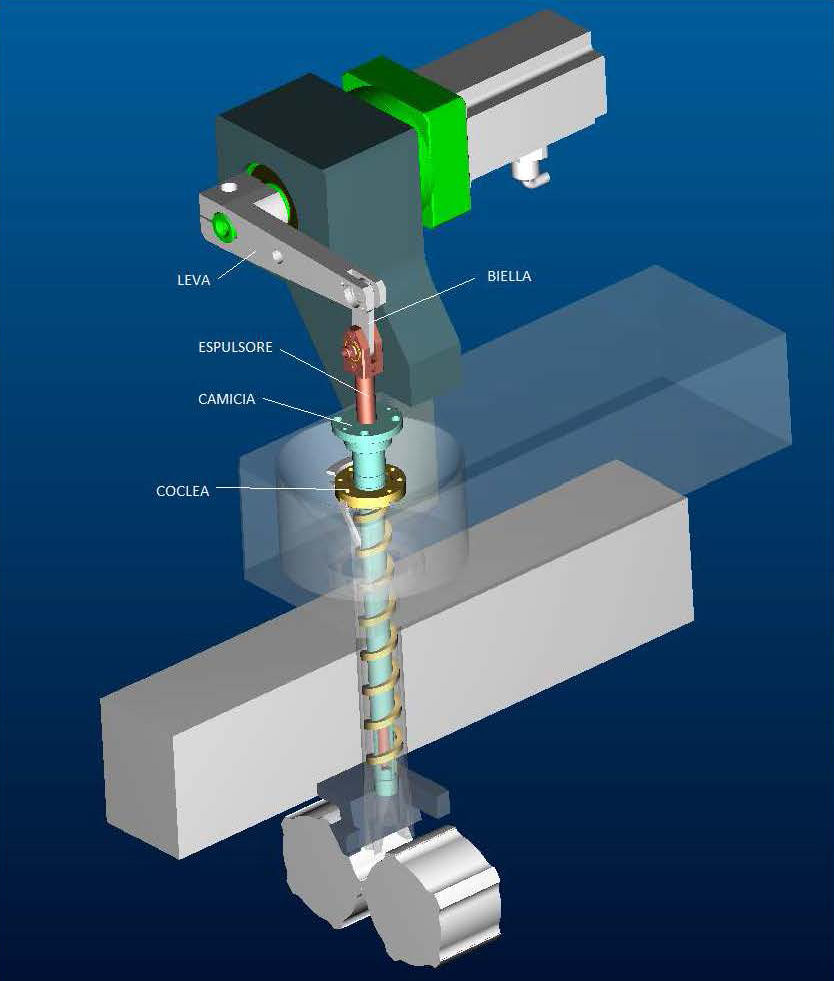

Symulacja dynamicznego zachowania całego systemu IMA, w tym napędów i obciążeń, umożliwiła precyzyjne ustalenie parametrów każdego komponentu mechanicznego w celu optymalizacji relacji między bezwładnością i odpornością na uszkodzenia. Możliwość przeprowadzenia tego etapu bezpośrednio w środowisku programistycznym przed zbudowaniem prototypu miała zasadniczy wpływ na terminowe ukończenie projektu.

Symulacja zapewniła również wysoki stopień dokładności w ustalaniu wielkości silników elektrycznych. Zaobserwowano doskonałą korelację między teoretycznymi krzywymi momentu obrotowego, uzyskanymi w wyniku symulacji pracy silnika i krzywymi uzyskanymi w pomiarach wykonanych na tej samej maszynie.

Przy tak wiarygodnych wynikach, symulacja okazała się dogodnym narzędziem pozwalającym uniknąć błędów w doborze komponentów elektrycznych. Czas konstruowania został znacznie skrócony, gdyż nie było potrzeby zastępowania komponentów mechanicznych lub elektrycznych z powodu błędów nieujawnionych przed uruchomieniem.

To podejście umożliwiło również firmie IMA wcześniejsze wykonanie licznych testów geometrii mechanizmów i profili ruchu, które pozwalają przewidzieć ich zachowanie dynamiczne z minimalnym marginesem błędu. Radykalne ograniczenie liczby testów wymaganych na rzeczywistej maszynie, umożliwiło przeprowadzenie bezproblemowego uruchomienia.

Plasterek pomarańczy w herbacie

Firma B&R dołączyła do IMA na wczesnym etapie projektu, aby wspólnie wypracować nowe podejście do produkcji saszetek do herbaty. Celem było umożliwienie wykonywania wielu formatów na jednej maszynie z szybkością prawie dwukrotnie wyższą niż w przypadku istniejących maszyn – w rekordowo krótkim czasie realizacji dostawy, wynoszącym zaledwie kilka miesięcy. Przy tak surowych wymaganiach, warunkiem powodzenia projektu było pełne wzajemne zaufanie między IMA i B&R.

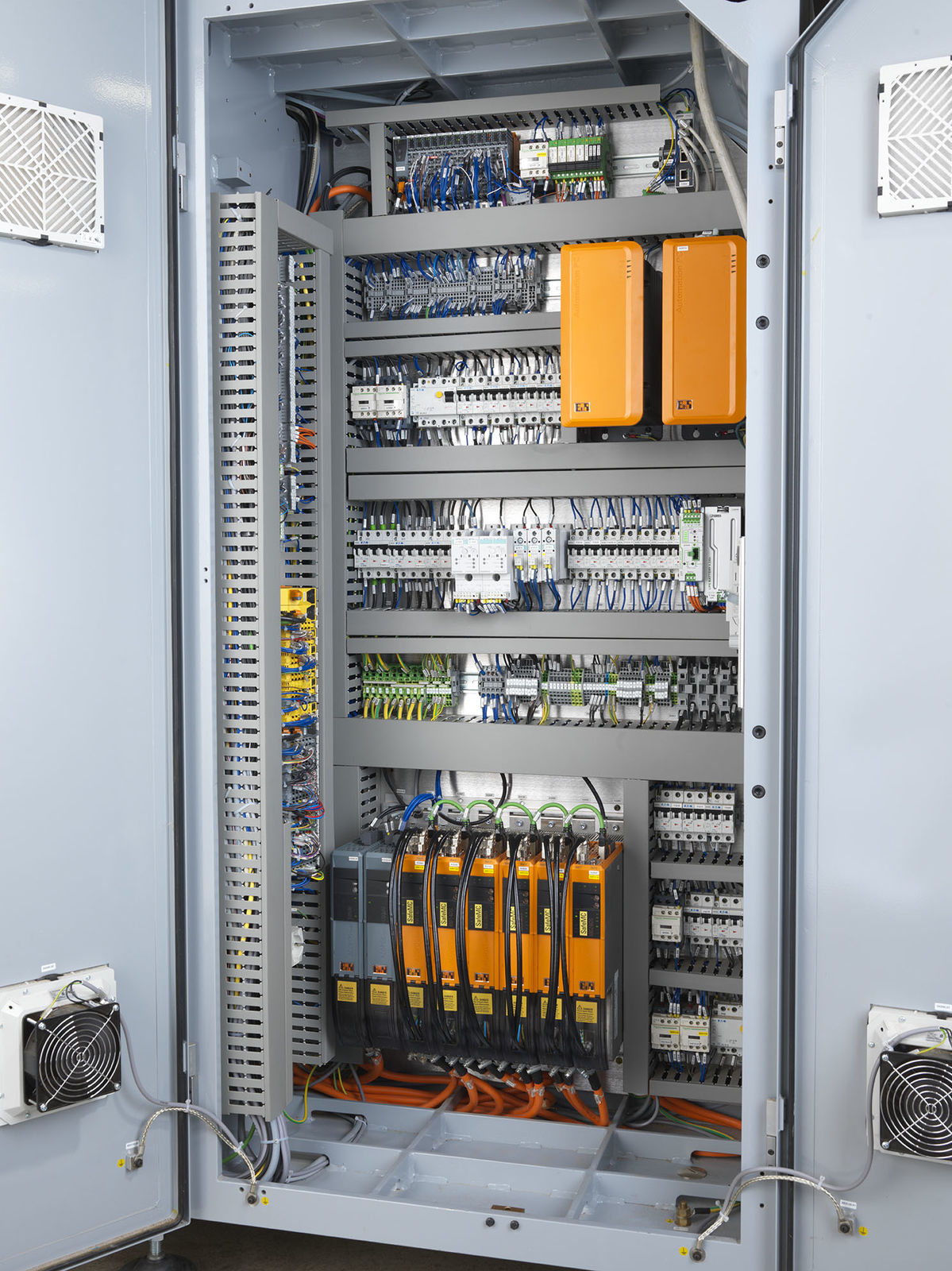

Rozwiązanie oferowane przez B&R, reprezentujące najnowocześniejszą technologię, to m. in. nowa seria silników z enkoderami EnDat 2.2 połączonymi pojedynczym kablem hybrydowym i sterowanymi za pomocą zaawansowanych algorytmów SafeMOTION, oraz funkcje regeneracji mocy realizowane przez napędy ACOPOSmulti tej firmy. Idealną synchronizację oraz komunikację mającą wpływ na bezpieczeństwo, pomiędzy co najmniej dwudziestoma osiami maszyny zapewnia protokół openSAFETY przezPOWERLINK. Na licznych niewielkich stelażach zainstalowane są bloki napędów, odpowiadające modułowej budowie samej maszyny, natomiast wspólna szyna DC umożliwia maksymalną oszczędność energii.

Dziesiątki modułów X20 I/O dostarczają cyfrowe i analogowe sygnały, natomiast sterownik SafeLOGIC czuwa nad bezpieczeństwem ruchu wszystkich osi. Komputer Automation PC 910 obsługuje operacje w czasie rzeczywistym, w tym logikę sterowania maszyną, a także sterowanie bezpieczeństwem i ruchem – czas cyklu sterowania silnikami został zredukowany do zaledwie 1200 mikrosekund.

Na drugim komputerze Automation PC 910 działa aplikacja HMI oraz system SCADA firmy IMA na bazie Windows. Komputer jest połączony za pośrednictwem Smart Display Link z interfejsem operatora – Automation Panel – w wersji „odkrytego” pulpitu dotykowego, który IMA integruje z własnym systemem obudowy HMI, łącząc go z określonymi komponentami potrzebnymi w przypadku danego typu urządzenia.

Oparty o interfejs webowy moduł diagnostyki systemu – System Diagnostics Manager – wbudowany w platformę automatyzacji B&R umożliwia sprawdzenie stanu pracy maszyny za pomocą przeglądarki internetowej. Zamiast programowania rutynowych procedur diagnostycznych na urządzeniu, wystarczy włączyć rodzimy system autodiagnostyki osadzony w każdym urządzeniu B&R, aby z dowolnego miejsca na świecie uzyskać od razu dostęp do obszernych danych dotyczących maszyny i produkcji.

Większa przestrzeń smaku

Zwiększenie popytu na herbaty ziołowe kosztem czarnej herbaty skłoniło firmę Twinings do modernizacji technologii stosowanej do produkcji jednokomorowych saszetek do herbaty. Efektem jest nowa maszyna C59, w której połączono zaawansowaną technologię obsługi z wyszukanym wzorem nowej saszetki z wstawkami po bokach, umożliwiającymi bardziej efektywne zaparzanie.

C59 umożliwia również stosowanie produkowanego z odnawialnych surowców naturalnych polilaktydu jako zamiennika tradycyjnego, zgrzewanego na gorąco papieru filtracyjnego. Jako urządzenie typu „dwa w jednym”, oferuje w pełni zintegrowane rozwiązanie służące do formowania przepływowo pakowanych i zliczanych jednokomorowych saszetek z herbatą, co pozwala maksymalne ograniczyć przestrzeń zajmowaną przez maszyny. Pakowanie przepływowe eliminuje fazę końcowego owijania i związane z nią ryzyko zanieczyszczenia ze strony wytwarzanego z makulatury kartonu, zwiększając dodatkowo efektywność produkcji. Dla dopełnienia cyklu, maszynę C59 można łatwo połączyć z zainstalowanym za nim urządzeniem do pakowania w kartony.

Te i inne innowacje okazały się możliwe dzięki połączeniu specjalistycznej wiedzy firm IMA – producenta maszyn – i B&R, jej partnera w zakresie automatyzacji, których wspólnymi wysiłki pomogły firmie Twinings sprostać najwyższym wymaganiom produkcji zgodnej ze standardem Industry 4.0.

Oto rezultaty:

Wykonana w ciągu zaledwie ośmiu miesięcy maszyna C59 – z nową architekturą sterowania, mechaniką i funkcjami – produkuje obecnie saszetki herbaty z imponującą wydajnością 900 sztuk na minutę. Technologia napędów ACOPOSmulti z regeneracją przyczyniła się do ograniczenia zużycia energii o dwucyfrową wielkość procentową. Funkcje modułowego oprogramowania firmy B&R i symulacja w środowisku Automation Studio pozwoliły znacznie skrócić czas konstruowania.

| Ian Kavanagh Szef Operacji Dostaw na Zjednoczone Królestwo i Irlandię, Twinings „Nasi partnerzy są dociekliwi, otwarci na nowe możliwości i chętnie inwestują w niezbędne środki. Dzięki współpracy z instytucjami badawczymi i dostawcami innowacyjnych technologii, mogą wprowadzać rozwiązania oparte na świeżych, oryginalnych pomysłach. |

| Automation Studio – Najlepsze rozwiązanie dla IMA Zaawansowane funkcje symulacji realizowane bezpośrednio w Automation Studio pozwoliły ustalić precyzyjnie parametry krytycznych części maszyny już w fazie projektu koncepcyjnego. Wraz z funkcjami modułowego oprogramowania firmy B&R, znacznie skróciło to czas konstruowania. |