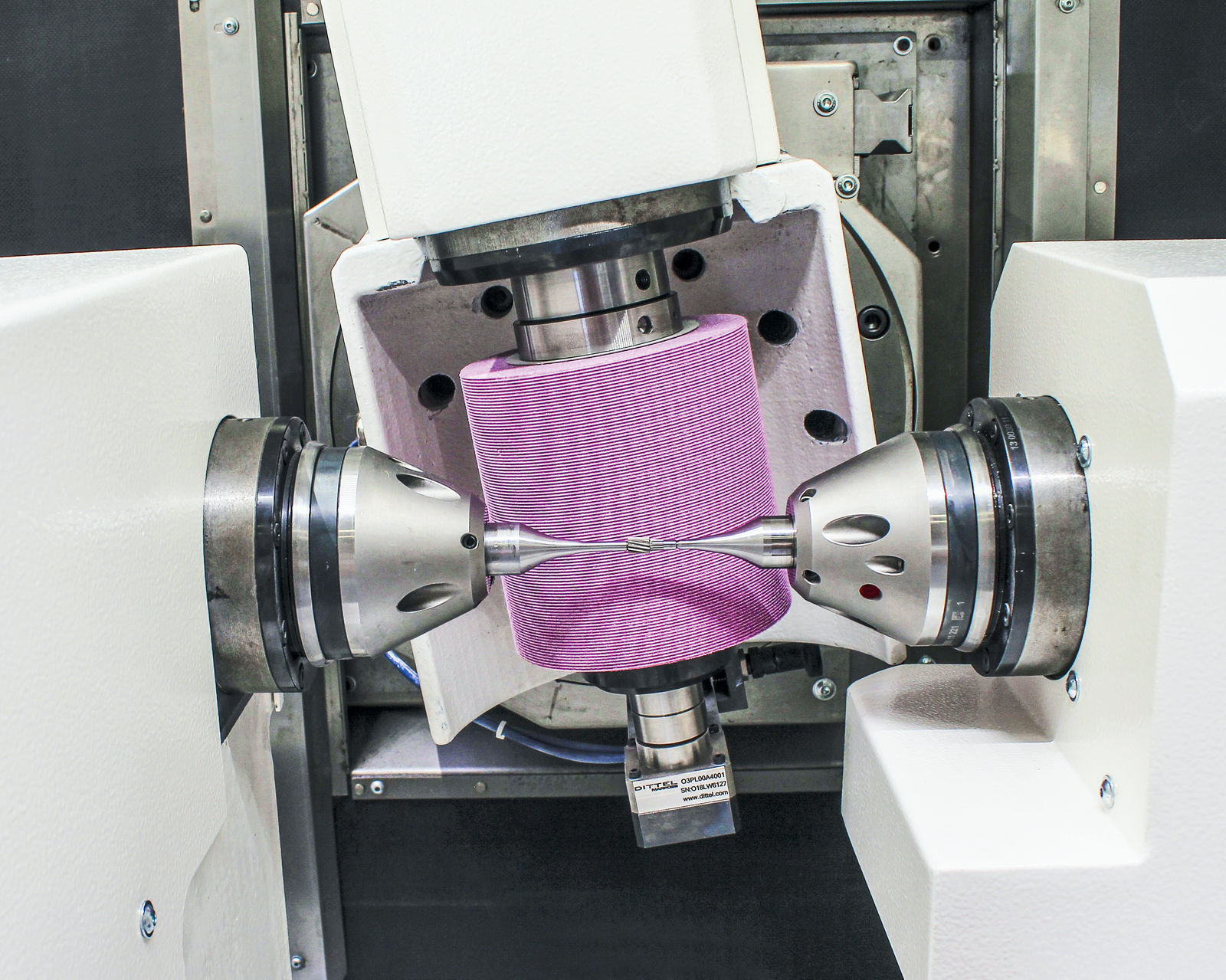

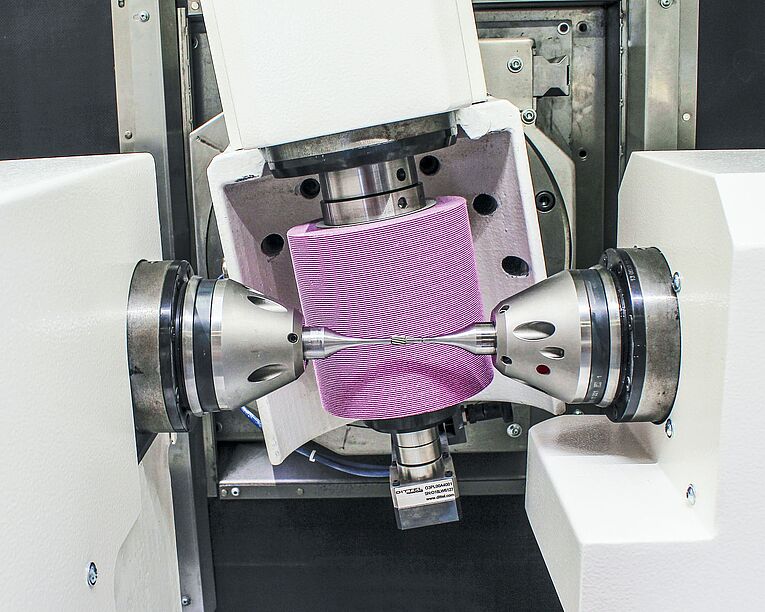

"A perfect fit"

An economical approach to modernization is retrofitting. Twenty years ago, Dieter Burri went into business retrofitting machine tools. To automate his machines, he relies on B&R's portfolio of scalable hardware and software.

An economical approach to modernization is retrofitting. Twenty years ago, Dieter Burri went into business retrofitting machine tools. To automate his machines, he relies on B&R's portfolio of scalable hardware and software.