Nutidens anlæg og maskiner fylder fysisk stadig meget. Men kun en brøkdel af deres footprint bidrager til selve produktionsprocessen. Langt størstedelen af fabriksgulvet er oftest dedikeret til at transportere produkter fra sted til sted. Tiden er inde til at frigøre sig fra begrænsningerne ved en-dimensionel varetransport – og sætte scenen for en ny æra med produktivitet.

Transportbånd, roterende borde, karruseller – der er mange måder at flytte produkter fra forarbejdningsstation til forarbejdningsstation. Men de har alle en ting til fælles, de bidrager ikke til selve produktionsprocessen. Tværtimod faktisk – de optager værdifuld gulvplads og reducerer den samlede produktion pr. kvadratmeter.

”For maskinbyggere og producenter af udstyr er produkttransport simpelthen et nødvendigt onde,” siger B&R mechatronics-ekspert Dario Rovelli direkte. Ud over al den plads, de optager, har konventionelle produkttransportsystemer en anden kostbar ulempe: de gør maskinen ufleksibel.

Henry Ford’s gennembrud inden for industriel masseproduktion, opnåede han gennem transportbånd og strenge produktionscyklusser. Hvad der dog dengang løftede produktiviteten til nye højder, er nu det, som trækker den ned. Rovelli siger: “For at imødekomme kravene om mindre batchstørrelser, kortere livscyklusser og stigende personalisering, er vi nødt til at løsrive os fra stiv, sekventiel produktion.”

Mere fleksibel med track-systemer

I de senere år, har nye teknologier gjort produktionen meget mere fleksibel, især track-systemer som SuperTrak og ACOPOStrak. De kan flytte hvert produkt uafhængigt, og kan også fungere som en bevægelsesstyringsakse på behandlingsstation. Ydermere tillader de produkt-flows at opdele sig og fusionere ved fuld hastighed.

“Sporsystemer har sat en stor milepæl,” forklarer Rovelli, “ved at synkronisere asynkrone processer.” Med andre ord: produktiviteten begrænses ikke længere til hastigheden på den langsomste behandlingsstation. Ved at tilføje flere langsommere stationer giver en trinvis investering eksponentielle gevinster i produktivitet.

Massetilpasning

“Sporsystemer giver dig mulighed for massetilpasning – for første gang – på en måde, der er økonomisk bæredygtig,” siger Rovelli. Uanset hvor der er en klar rækkefølge af behandlingstrin, der skal tilpasses dynamisk til hvert produkt, giver et sporsystem den nødvendige fleksibilitet. Alligevel er der andre applikationer, hvor trinene I sig selv konstant ændrer sig. Disse applikationer kræver fuldstændig frihed i strømmen af produktion.

”Fremstillingsvisionærer har haft en drøm I mange år,” siger Rovelli. “De drømmer om fuldstændigt at opløse den lineære model af produkttransport, og skabe et flerdimensionelt produktionsrum – hvor hvert produkt bevæger sig uafhængigt fra station til station, uden at være bundet til en stiv, sekventiel produktionsstrøm.”

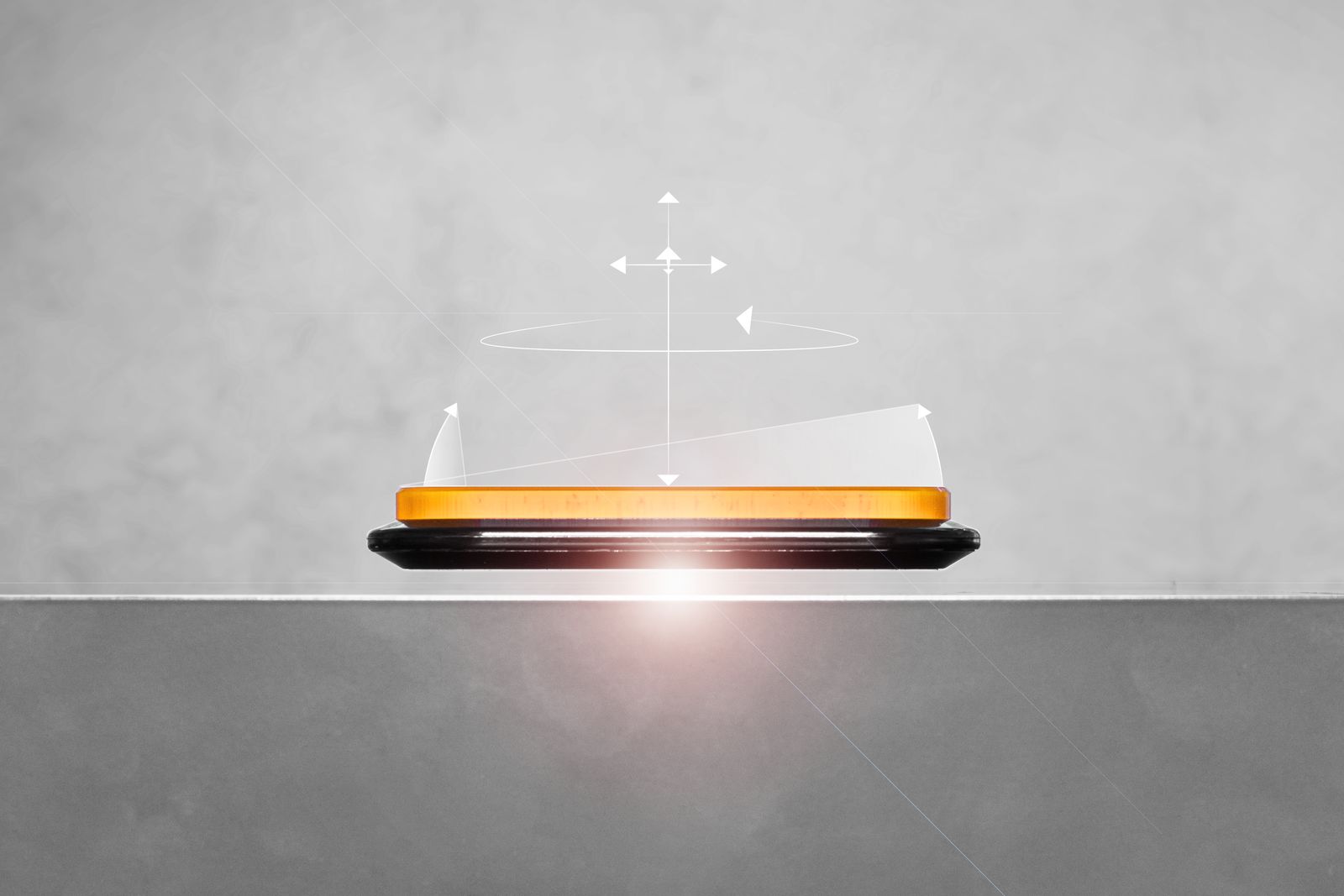

Kontaktløs, lydløs, præcis

Det, der længe har virket som ønsketænkning, bliver nu til virkelighed takket være moderne, magnetisk levitationsteknologi. Som styret af en usynlig hånd, glider shuttlerne frit henover en overflade. De accelerer og manøvrerer præcist i alle retninger. “Lige siden første gang, jeg så denne teknologi i aktion, har jeg været helt fascineret,” siger Rovelli. “Den er kontaktløs, lydløs og ekstremt præcis. Jeg indså straks den omfattende indflydelse, den ville have, på den form fremstillingsverdenen vil få i de kommende år. Og nu er magnetisk levitation kommet så langt, at den kan give seriøse fordele i industrielle applikationer.

Fremtiden for fremstilling

Den samme vision fik B&R til, fuldt ud at integrere magnetisk levitationsteknologi i sit automatiseringssystem. ACOPOS 6D varsler nu en overgang fra en strengt lineær produktion, til et åbent, adaptivt produktionsrum. “Vi taler om intet mindre end en revolution i den måde, hvorpå produkter fremstilles, samles og pakkes,” siger Rovelli.

Konceptet med produkter, som selv navigerer igennem produktionsprocessen, er noget der igen og igen er dukket op i diskussioner om Industry 4.0 og Industrial Internet of Things. “Det er ofte blevet afvist som urealistisk drømmeri,” siger Rovelli, ”men nu har vi faktisk teknologien til at gøre visionen til virkelighed.” Med ACOPOS 6D kan en maskine fremstille forskellige produktvarianter, eller totalt forskellige produkter, på samme tid. Hvert produkt navigerer sin egen vej hen til de stationer, det faktisk har brug for. “Vi er vidne til tilblivelsen af sværmproduktion.”

Forfatter:Stefan Hensel, Corporate Communications Editor