Off-the-chart speed with an off-the-shelf solution

B&R reACTION distributes computational load to boost performance of time-critical processes

B&R reACTION distributes computational load to boost performance of time-critical processes

Når du haster igennem konstruktionen af en ny maskine uden grundig testning, risikerer du at lade grundlæggende fejl i designet gå ubemærket hen indtil idriftsættelsen. På det tidspunkt er eventuelle ændringer af den færdige maskine ekstremt dyre og tidskrævende. Derfor bruger et stigende antal maskinbyggere simulerede modeller - digitale tvillinger - til at teste og implementere nye maskindesigns hurtigt og omkostningseffektivt.

Når der designes og konstrueres en ny maskine, er en af en OEM'ernes primære bekymringer at få den bygget og markedsført så hurtigt som muligt. Forsinkelser, komplikationer og fejlslagne prototyper kan hurtigt true et projekts økonomiske levedygtighed. Konventionelle tilgange til maskinudvikling og -implementering er ikke længere i stand til at løse opgaven. Det er her, at digitale tvillinger kommer ind i billedet.

En digital tvilling ledsager en maskine gennem hele dens livscyklus - fra konceptuel planlægning til eftersalgsservice. Parallelt med den rigtige maskine udvikles, tilpasses, forbedres og afprøves den. Eventuelle konstruktionsfejl eller nødvendige ændringer bliver afsløret ved hjælp af simulering, før man går ud og bruger penge på at bygge en fysisk prototype.

Ud over at simulere maskinens hardware og software skal den digitale tvilling også give en realistisk realtidsrepræsentation af produktionsprocesserne. Simulering af produkternes bevægelse på et transportbånd er f.eks. med til at identificere potentielle kollisioner på et tidligt tidspunkt. "Et simuleringsværktøj skal visualisere højhastighedsprocesser i forbindelse med den reelle styring," bemærker Isabella Laasch, produktchef for simulation og digital tvillingteknologi hos B&R. "Så ud over at være meget kraftfuld skal den også kunne fungere i realtid." skal den både være højtydende og kunne kortlægge processer i realtid", siger Isabella Laasch, produktchef for simulation og Digital Twin hos B&R.

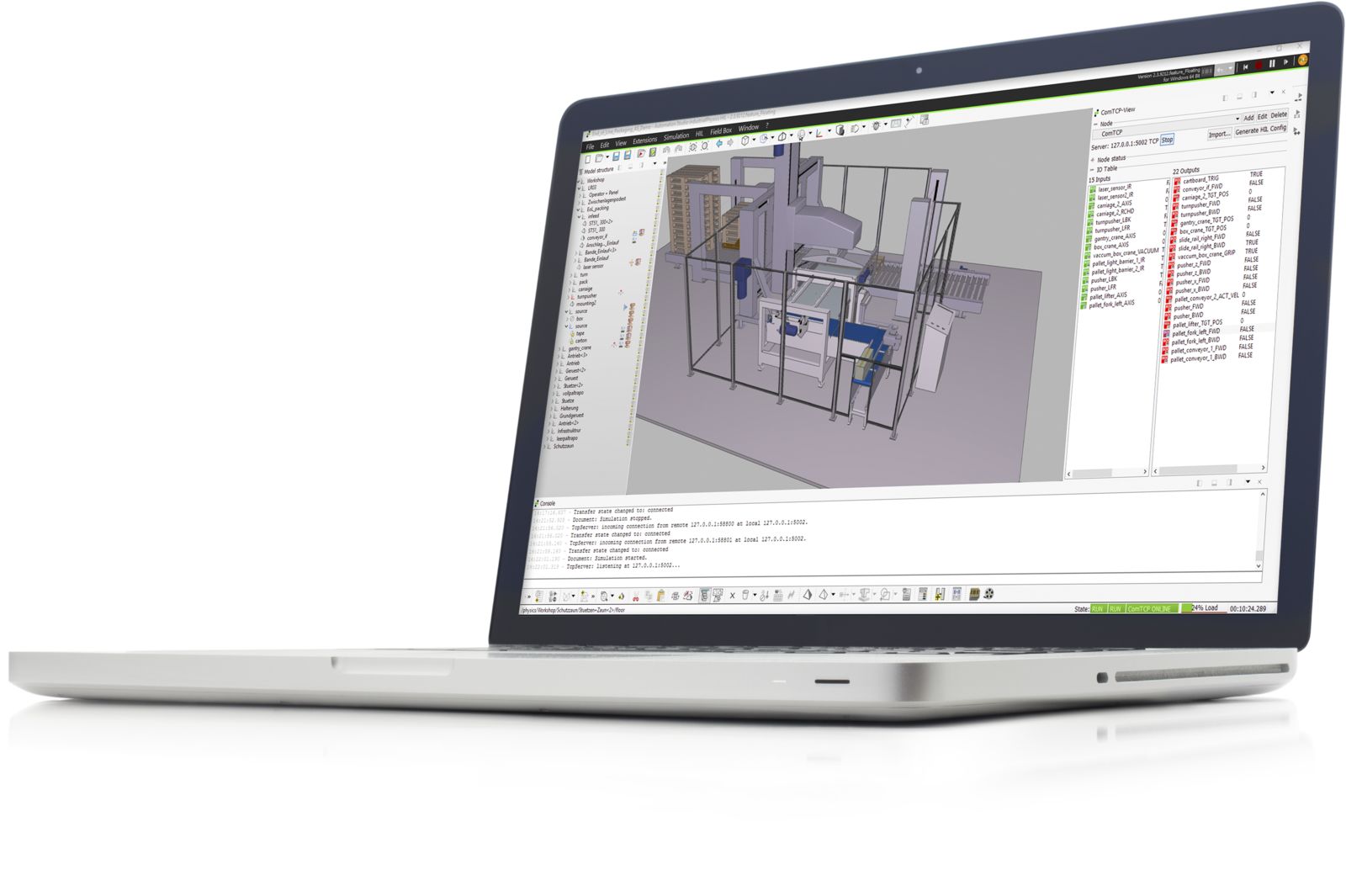

Det er to kriterier, som industrialPhysics opfylder perfekt. Med en integreret realtids-fysikbaseret teknologi simulerer softwaren dynamisk maskinadfærd i 3D. Alle de dynamiske kræfter, der påvirker materialestrømmen, kan testes ved hjælp af den digitale tvilling. Maskinudvikleren får øjeblikkelig visuel feedback om, hvordan adfærden påvirkes af forskellige kombinationer af maskinkomponenter. Unødvendig nedetid kan også hurtigt identificeres og elimineres.

industrialPhysics genererer digitale tvillinger ved hjælp af maskinens CAD-data. Udvikleren skal blot importere disse data i STEP-format og kan derefter hurtigt og nemt oprette en digital tvilling. Den digitale tvilling kan derefter bruges til at teste, hvordan forskellige kinematiske arrangementer, komponentkonfigurationer og kodeændringer vil påvirke maskinen.

B&R har integreret industrialPhysics i sit ingeniørmiljø, Automation Studio. "Den direkte forbindelse mellem simuleringsværktøjet og Automation Studio betyder, at udviklerne kan køre den virtuelle model af maskinen direkte på pc'en, i en hardware-in-the-loop- eller software-in-the-loop-konfiguration, og forbinde den med styringen," siger Laasch.

For at udviklere kan interagere direkte med den simulerede maskine uden distraktioner udefra, skal modellen være tilgængelig i tre dimensioner. industrialPhysics giver mulighed for at se den digitale tvilling i virtual reality eller augmented reality, hvis der benyttes et headset. Udvikleren kan opleve den planlagte maskine i det tredimensionelle rum - og med simulerede bevægelser endda i fire dimensioner. "Med et VR-headset kan udvikleren evaluere produktionsprocesser med simulationen kørende. Det er også muligt at oprette forbindelse til en rigtig styring eller testhåndtering", siger Laasch.

I modsætning til et VR-headset lægger et AR-headset den digitale tvilling oven på maskinens virkelige omgivelser. Dette gør det muligt at afprøve hvad-nu-hvis-scenarier, når du planlægger og udvikler maskiner med bevægelige objekter. Oplysninger kan hentes fra controlleren i realtid og ses sammen med simuleringen. VR- og AR-systemerne kan nemt integreres i softwaren i løbet af få minutter. industrialPhysics-simuleringsmodellerne vises derefter direkte i VR- eller AR-headsettet i stedet for på pc-skærmen.

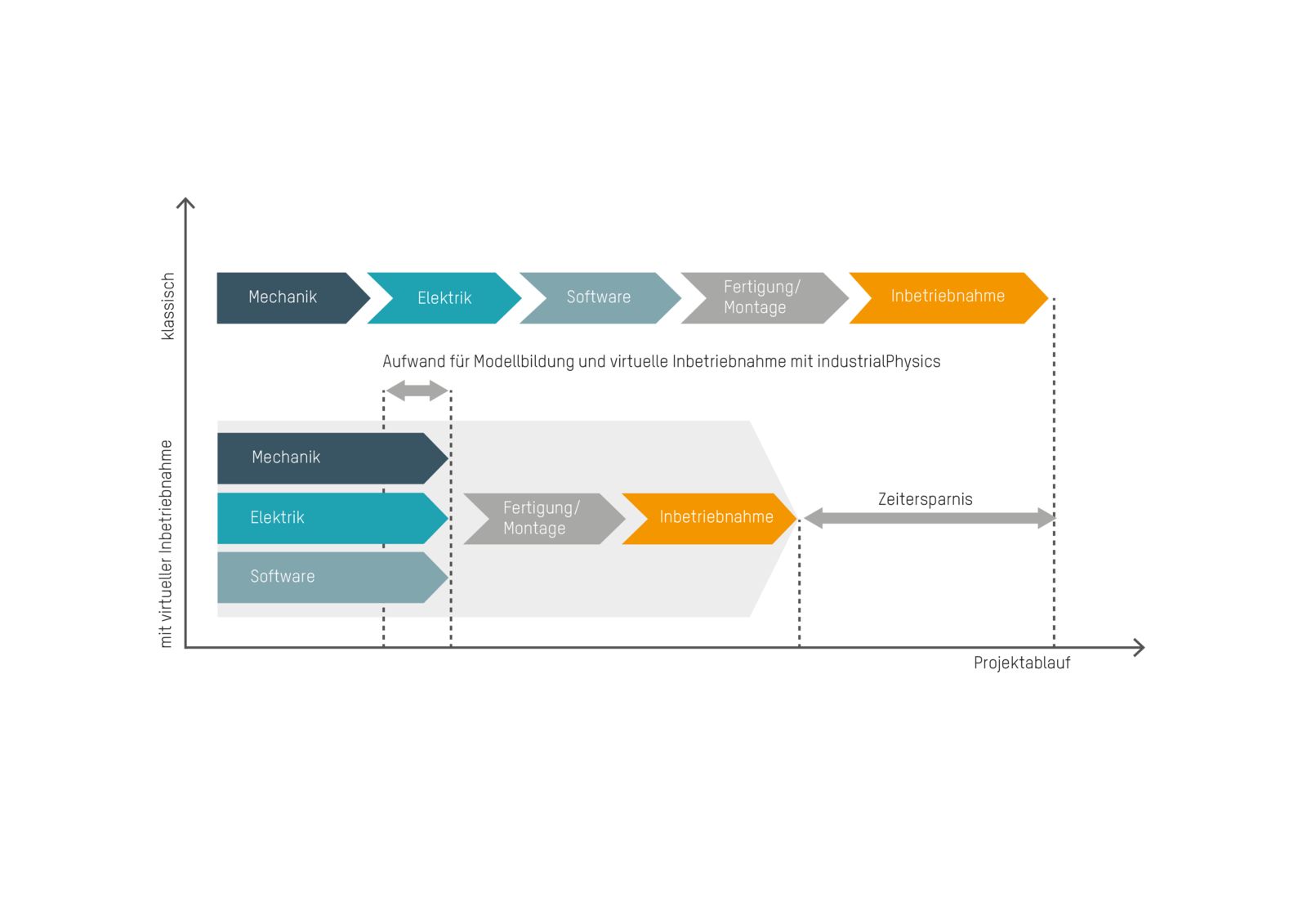

Når maskinens hardware og software er blevet udviklet, og produktionsprocesserne er blevet testet, er det tid til virtuel idriftsættelse. Takket være den digitale tvilling kan idriftsættelsesprocessen gentages igen og igen, indtil alt fungerer optimalt. Først når alt forløber perfekt i den virtuelle idriftsættelse, bygges den første fysiske prototype. "Virtuel idriftsættelse er ekstremt billig sammenlignet med den rigtig idriftsættelse. Så du bruger den digitale tvilling til at eliminere så mange fejl som muligt og køre så mange prototype-iterationer som nødvendigt, før du bygger og tager den rigtige maskine i brug," forklarer Laasch. Det har en positiv indvirkning på investeringsafkastet.

Fordelene ved en digital tvilling slutter dog ikke ved idriftsættelsen. De forbundne fabrikker i det industrielle IoT genererer og behandler enorme mængder af driftsdata. En digital tvilling kan gøre god brug af disse data. "Når den digitale tvilling får maskinens realtidsdata, kører den som en virtuel kopi af maskinen i styreskabet," forklarer Laasch. Hvis den reelle maskines opførsel afviger fra den digitale tvilling - f.eks. på grund af et slidt leje - opdages forskellen med det samme. De indsamlede data kan bruges til forebyggende vedligeholdelse, fejlrapportering eller fjernvedligeholdelsessystemer.

En digital tvilling er også en hjælp, når det er tid til at opgradere eller udvide maskinen. Den indsigt, der opnås under driften, kan bruges tilbage i udviklingsprocessen. Maskinbyggeren kan bruge simuleringsmodellen til at teste de planlagte ændringer. Dette minimerer den tid, som maskinen skal være ude af drift for at gennemføre ændringerne.

For at støtte kunder, der ønsker at skabe en digital tvilling, tilbyder B&R en særlig servicepakke. B&R udviklere bygger en kompleks model af maskinen ved hjælp af eksisterende CAD-data - en hurtig og omkostningseffektiv måde at få udviklingsprojekter til at komme godt fra start. I B&R's tekniske værktøj, Automation Studio, bruges den digitale tvilling til indledende verifikation og integrationstest. Hele udviklingsprojektet bliver straks mere forudsigeligt og effektivt at styre. Den digitale tvilling er også umiddelbart tilgængelig og kan bruges til kommunikation i de enkelte udviklingsteams.

"industrialPhysics is based on a high-precision, real-time capable physics engine, which enables realistic simulation of production processes in real time."Connect on LinkedIn