Med hensyn til footprint har Optimas innovative løsning en klar fordel i forhold til systemer, der bruger konventionel teknologi til produktgruppering. "Med en konventionel konstruktion, der bruger skruer kræver grupperingsfunktionen en maskinramme med to områder, der hver er 220 centimeter lange," forklarer Dreschner. "Den nye ACOPOStrak-løsning tilføjer imidlertid kun 80 centimeter til systemets samlede længde, så det er næsten fire meter kortere end før."

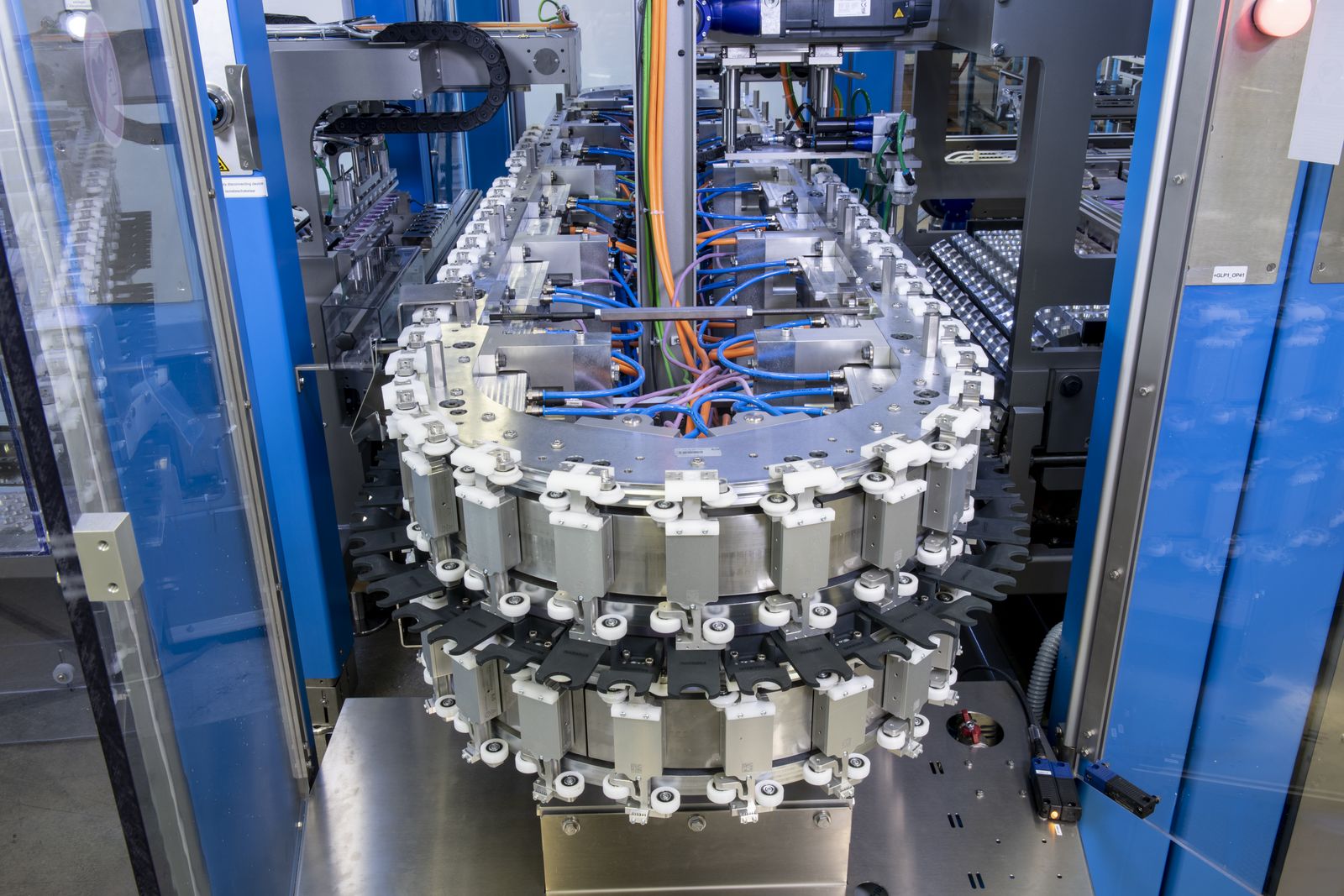

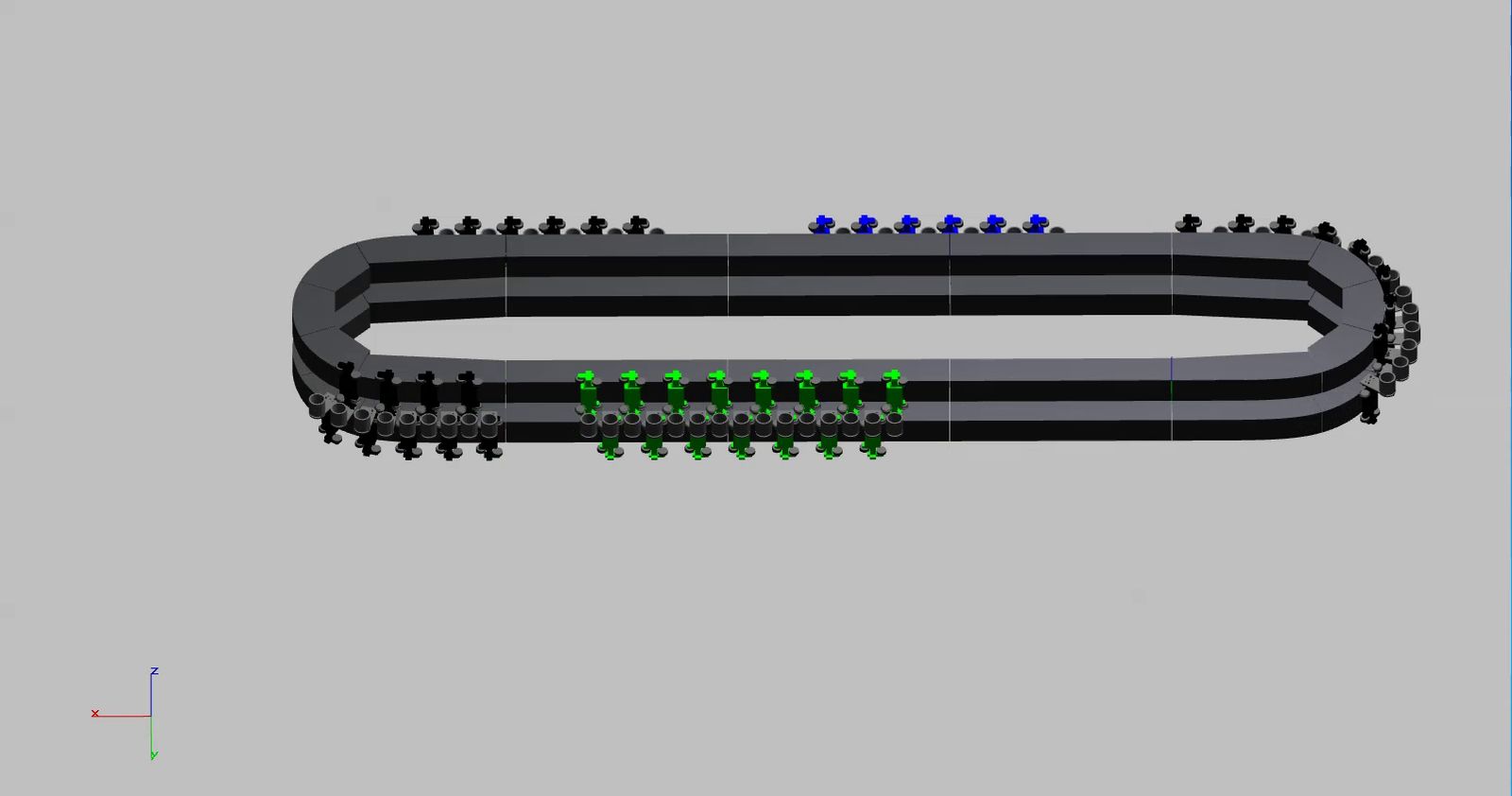

Ikke desto mindre opnår den en højere kapacitet end dens konventionelle modstykke: Den hollandske fødevareforhandler producerer og pakker 720 kapsler i 72 kartoner hvert minut. Der er i alt 80 shuttler i omløb. De er fordelt på to separate, stablede ovale spor, der hver er 7,2 meter lange. Shuttlerne accelererer ved 30 m/s² og når tophastigheder på op til 2,6 m/s.

En årsag til opdelingen i to spor var den nødvendige afstand mellem produkterne på under 50 mm, selvom selve shuttlerne allerede er 50 mm brede. Track-ovalerne og produktbærerne er derfor konstrueret på en sådan måde, at griberne på den øvre ovale og den nederste ovale hviler skiftevis på samme niveau. På dette niveau er produktbærerne kun ca. 40 mm brede, så den nødvendige produktafstand på under 50 mm kan opnås.