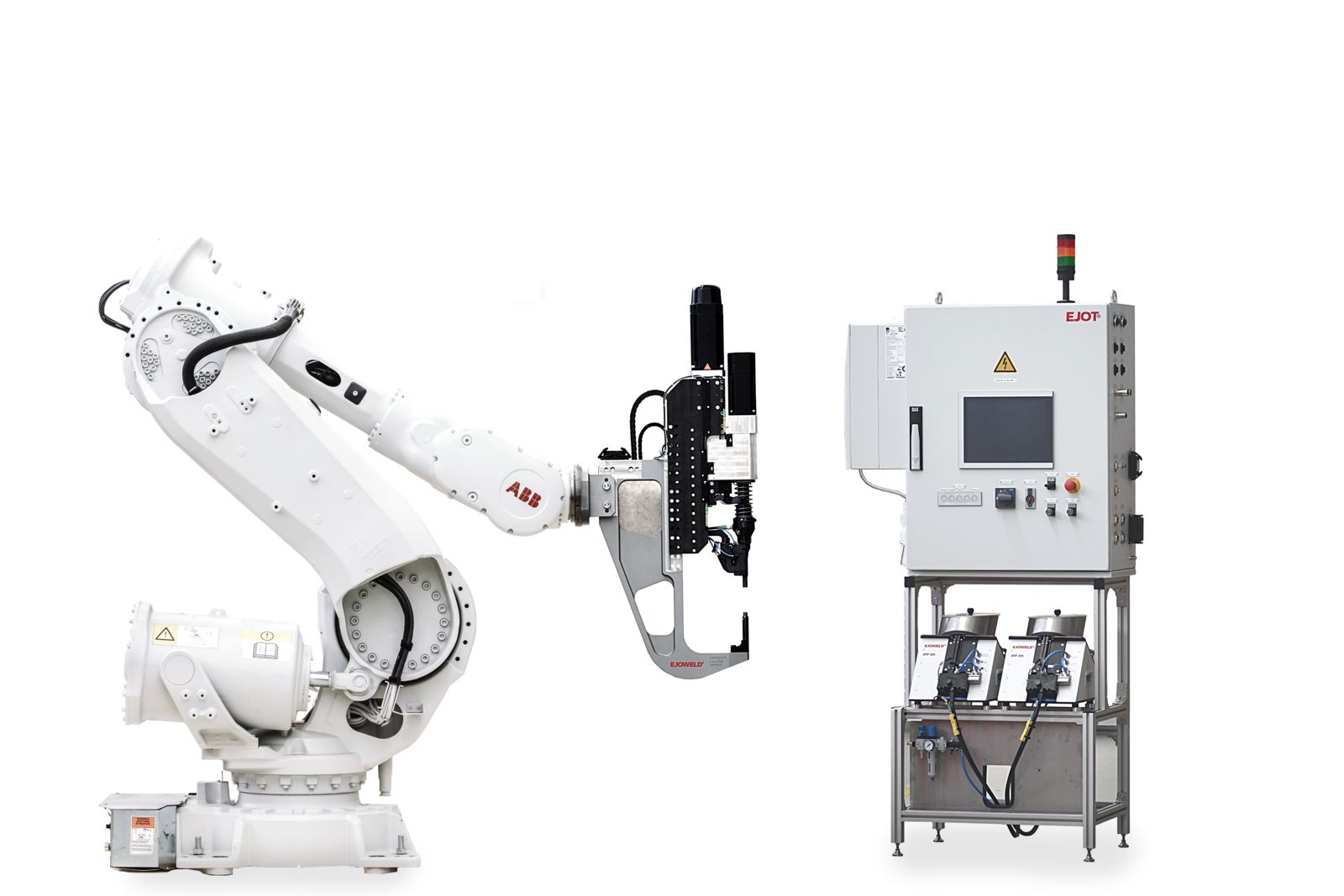

为了减少二氧化碳排放,汽车制造商正在使用轻质材料来制造车身,例如碳铝复合材料结合高强度和超高强度钢。为了解决将这些不同材料连接在一起的艰巨任务,EJOT公司开发了新的EJOWELD工艺,并为此申请了专利,它使用了贝加莱技术。

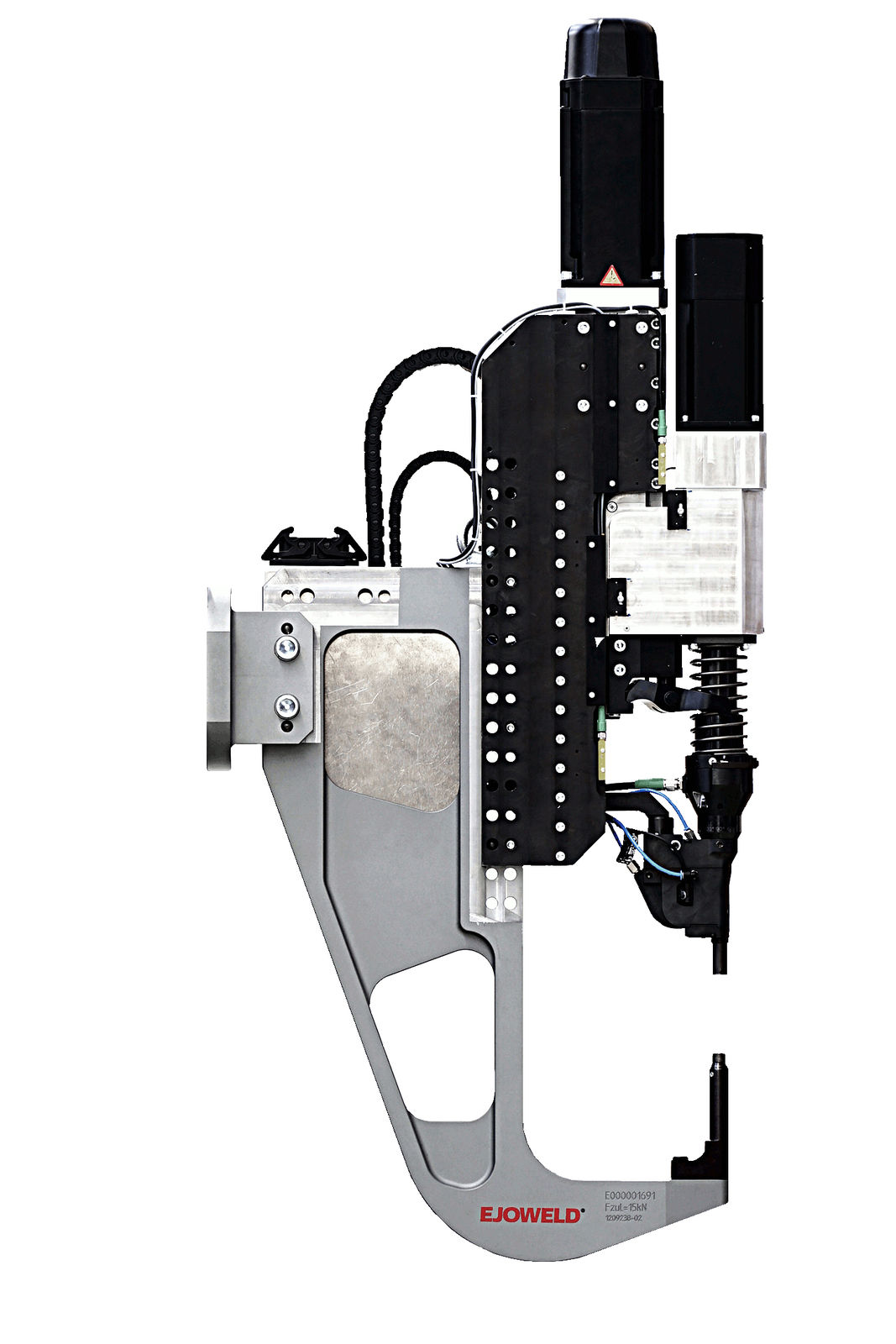

在车身结构中执行点焊的要求非常高。连接强度和可达到的循环时间的要求与焊接接头是一样高的。此外,对于不同的材料组合,必须严格遵守并记录所有工艺条件。最重要的是,由机械臂引导的焊具必须能够到达车身上所有需要的位置,而且不会发生任何碰撞。

高精度摩擦焊接

乍一看,EJOWELD解决方案中使用的摩擦焊接工艺似乎相对简单。在该工艺过程中,焊具通过较软的外层材料加压并旋转连接元件,由此产生的摩擦将其加热到大约1100°C,从而将其与下面的较硬层永久地连接在一起。但俗话说魔鬼在于细节。对于入门者来说,整个过程仅耗时0.7到1.8秒。“如果你不能非常精确地遵守过程参数,”Schrodt解释道,“连接将无法保持,不久后连接层将会分离。”为了监控过程并存储结果以保证质量,在每个焊接过程中都会记录多达30000个数据点。“这对控制系统而言是一项艰巨的任务,”EJOWELD开发负责人Robert Heiland说道。贝加莱的Automation PC、ACOPOSmulti和POWERLINK技术在应对挑战方面表现优异。

可供全球使用

“为了在全世界任何地方都能够使用该解决方案,驱动技术的电源必须独立于主电源。这对于确保加工条件一致非常重要,这样就不必为每种类型的电网安装不同的组件。”这正是贝加莱在其ACOPOSmulti驱动系统中设计电源模块的原因,它可以在各种电源电压和频率范围内为直流母线提供恒定的750 VDC直流电。将无功功率调整为cos φ = 1对于优化电能再生也相当重要。

驱动精度确保最佳质量

在摩擦焊接过程中,在不同控制过程之间进行实时切换是必要的。“我们必须能够识别摩擦元件在几微秒内到达较硬材料的时刻,以便能够切换到相应的控制过程,”Heiland说道。伺服驱动器会读取各个轴向力传感器的值,并将其动态应用为电流控制回路中的其它输入参数。其它控制信号来自外围设备,它们必须在几微秒内进行处理。

这些信号由紧邻该过程安装在焊具上的贝加莱X67 I/O模块读取,并通过POWERLINK直接传输给驱动器和控制器。

模块化、可互操作的硬件确保柔性

所连接的材料差异越大,自动化系统就需要越具有柔性,从而满足不同的要求。“贝加莱是我们的合作伙伴,他们的产品使我们能够完美地适应这些要求,而且不会出现任何兼容性问题,”Heiland说道。与机器人和其它生产设备集成所需要的不同硬件和软件是贝加莱产品系列的标准特征。

得益于贝加莱的集成安全技术,安全解决方案也具有相同水平的适应性。最后但同样重要的是,贝加莱的X20 PLC和Automation PC可以实现完全互操作性,这使EJOT可以根据需要对解决方案进行扩展,而不用在软件应用程序中进行调整。“我们可以轻松地升级到功能强大的工业PC,以实现更高级的过程控制,”这位销售经理在展望未来的开发计划时说道。另一个目标是使用更紧凑的电机进一步优化焊具。

通过这样做,EJOT正在为使用轻质材料使汽车制造变得更环保做出重要贡献。

| Robert Heiland EJOWELD系统工程师,EJOT “开发新一代系统是一项重大决定。选择一家具有成熟理念和全面服务的合作伙伴有助于我们将愿景变为现实,并且使我们能够提供应对未来任何新要求的解决方案。” |