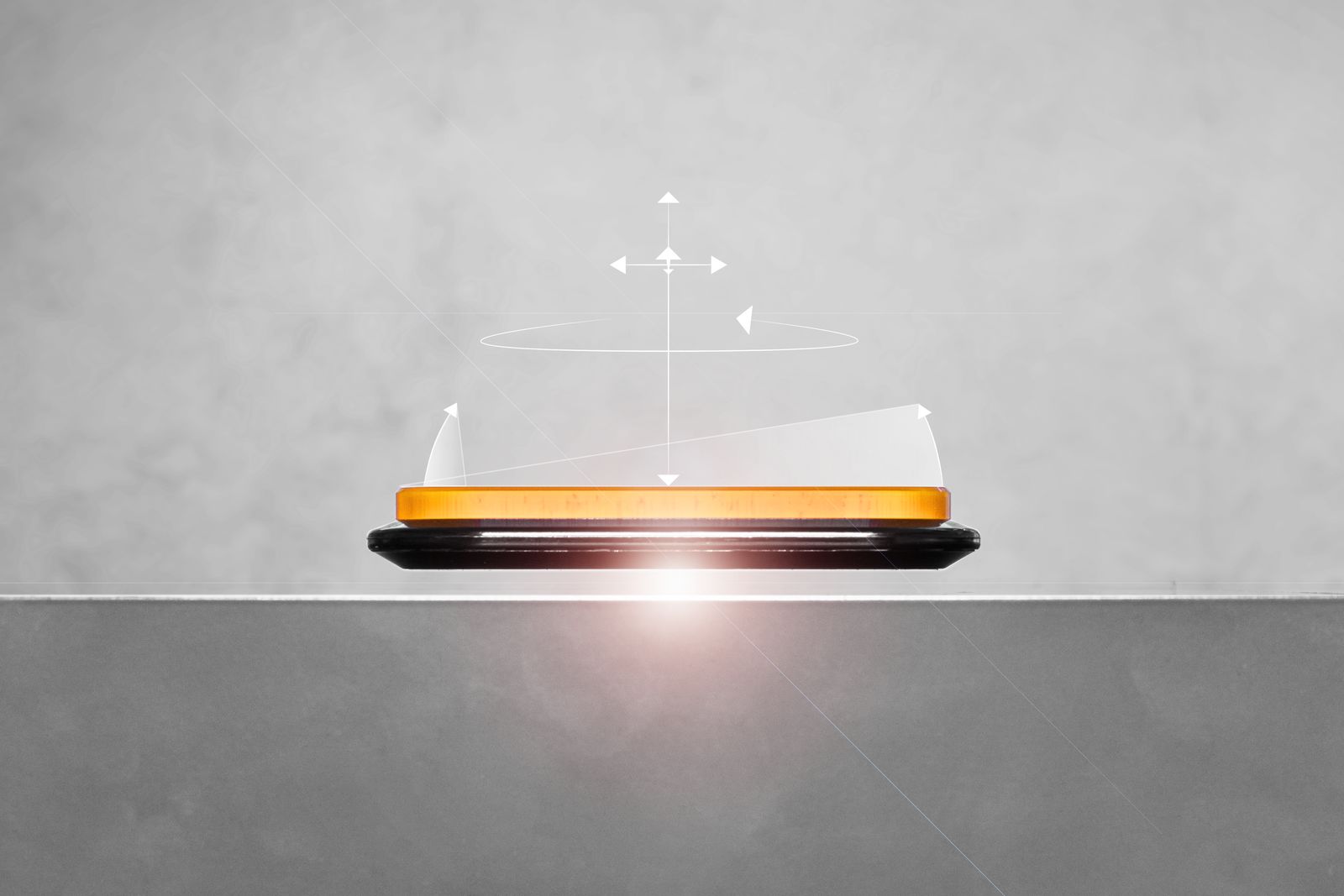

Lo virtual se mezcla con la realidad

Los cambios en máquinas completamente desarrolladas cuestan tiempo y dinero, pero también hay formas de ahorrar en estos recursos. ¿Cómo? Probando un modelo virtual de su máquina mediante simulación. De este modo, podrá identificar los cambios necesarios en una fase temprana, cuando son mucho más baratos y fáciles de aplicar.

Los cambios en máquinas completamente desarrolladas cuestan tiempo y dinero, pero también hay formas de ahorrar en estos recursos. ¿Cómo? Probando un modelo virtual de su máquina mediante simulación. De este modo, podrá identificar los cambios…