Společnost B&R patří mezi nejvýznamnější inovátory na trhu automatizace a digitalizace. Její systém procesního řízení APROL se osvědčil v řadě provozů, protože zákazníkům výrazně pomáhá nejenom snižovat náklady za energie, ale rovněž transparentně zobrazovat celý proces výroby. S úspěchem byl nasazen také v závodech skupiny Gnutti Carlo.

Gnutti Carlo Group, založená v roce 1922, je světovým lídrem ve vývoji a výrobě komponentů pro Valve Train (montáž vahadel) a systémy vstřikování paliva. Divize Powertrain zaujímá světové prvenství ve vývoji a výrobě ventilových rozvodů a systémů vstřikování paliva a jejich součástí. Má obchodní partnerství s mnoha výrobci v odvětví užitkových vozidel, zemních prací, zemědělství, motocyklů, lodí a generátorů. Spolu s divizemi Light Metals a TCG Unitech jsou referenčním hráčem v dodávkách komplexních komponentů z tlakově litého hliníku a hořčíku pro automobilový průmysl a telekomunikace, ve vstřikování termoplastů a ve vývoji a výrobě olejových čerpadel. V současnosti zaměstnává Gnutti Carlo Group kolem 4000 lidí v devíti zemích s výrobními závody v Itálii, Švédsku, USA, Kanadě, Číně, Indii a České republice.

A právě závod v Čáslavi odstartoval úspěšný projekt monitorování spotřeby energie, který se během posledních několika let postupně rozrostl do řídicí fáze, takže získal certifikát potvrzující standard Průmyslu 4.0.

Energie v tlakovém lití

Čáslavský závod společnosti Ljunghall, jež je součástí skupiny Gnutti Carlo, nakupuje různé slitiny hliníku ve formě ingotů. Na začátku výrobního procesu se slitina nataví v pecích na patřičnou teplotu, distribuuje se do udržovacích pecí jednotlivých licích strojů s uzavírací silou až do 2700 tun a potom se pod tlakem lije do kovové formy. Na rozdíl od obyčejného, tedy nepřesného lití do písku, je proces vysokotlakého lití energeticky náročnější.

Závod společnosti Ljunghall v Čáslavi je tedy jedním z velkoodběratelů elektrické energie v regionu a jako takový má s distribuční společností uzavřenou smlouvu, která mu jednak garantuje kapacitu energie, jednak vyžaduje její dodržování. Přesněji řečeno, stanoví citelné pokuty, pokud by byla nasmlouvaná ¼ hodinová kapacita překročena. Taková situace je logická, protože elektrické vedení má jen určitou kapacitu a musí uspokojit energetické potřeby více odběratelů. Pokuty za překročení stanoveného limitu jsou vysoké, bývají až desetinásobek normální ceny!

V závodě měli nainstalovaný systém regulace ¼ hodinového maxima, který kontroloval, zda není odběr překročen. S nárůstem výroby však přibyly dvě nové haly a s nimi nové stroje, tento jednoúčelový systém přestal stačit.

Jako systémový integrátor jsme realizovali v čáslavském závodě Ljunghall různé IT projekty, a proto jsme byli požádáni o nové řešení regulace odběru,“ říká Ladislav Všetečka, majitel stejnojmenné firmy Všetečka s.r.o. zaměřené na poskytování komplexních služeb v oblasti IT a automatizace, jež je certifikovaným partnerem řady významných společností v oblasti informačních technologií. „Ljunghall v Čáslavi má energetickou spotřebu několik GWh a pokuty za překročení povolené kapacity mohou jít do milionů. Bylo nám tedy jasné, že musíme najít naprosto spolehlivý systém, který bude každou čtvrthodinu regulovat odběr. Z průzkumu trhu nám vyšel jako vítěz systém APROL společnosti B&R a jsme rádi, že jsme se nemýlili. Jsme s ním velmi spokojeni. A návratnost pořizovacích nákladů se rovnala pokutám, které by firma Ljunghall zaplatila za dva měsíce.“, doplňuje Ladislav Všetečka.

APROL nabízí monitoring energie

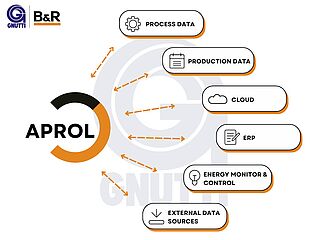

Systém APROL je flexibilní, otevřená automatizační platforma s vynikajícím poměrem ceny a výkonu. Má všechny vlastnosti požadované od systémů pro řízení procesů v závodech na výrobu léčiv, potravin, nápojů, speciálních chemikálií, energií apod. a je významným příspěvkem společnosti B&R zejména zákazníkům z výrobních oborů s povinnou validací. Své uplatnění nachází však také v tovární automatizaci, kdy v rámci projektů digitalizace / Průmyslu 4.0 je klíčové propojení linek, strojů i produktů, vícesměrný tok energetických, diagnostických a technologických dat.

Ing. Pavel Jaroš ze společnost B&R říká: „Nasadili jsme APROL na monitoring spotřeby elektrické energie a řízení ¼ hodinového maxima. Řešení zamezilo dalším sankcím za překračování nasmlouvaného technického maxima výkonu, které jim dodavatel elektrické energie rezervuje. APROL je nasazen ve spojení s monitoringem elektrické energie v nejrůznějších provozech po celém světě, ale z pohledu řízení spotřeby elektrické energie v takto velkém rozsahu to pro nás v České republice byla premiéra. Na základě úspěšných zkušeností z tohoto projektu a pravděpodobně i díky energetické situaci se hlásí další zájemci o naše řešení. Náš systém, který díky svým vnitřním algoritmům predikuje možnou spotřebu a v případě potřeby odpíná postupně spotřebiče elektrické energie zahrnuté do regulace tak, aby jednak zabránil překročení technického maxima, ale aby nenarušil plynulost a kvalitu výroby. APROL jsme dodali jako platformu, kde jsou tyto algoritmy připraveny a náš zkušený systémový integrátor, firma Všetečka s.r.o., je zprovoznil a přizpůsobil konkrétní aplikaci.“

Nástup digitalizace a umělé inteligence

Po úspěšné realizaci projektu z oblasti energetiky byl APROL nasazen také pro další úlohy, které v rámci projektu digitalizace řeší ve výrobě – odvádění výroby od strojů do ERP, sledování a vyhodnocení OEE a především řešení otázky vytváření „rodného listu“ výrobku a jeho dlouhodobé uchování. Kromě sledování parametrů licích strojů a okolních podmínek se řeší také teplota licí formy a její vliv na zmetkovitost.

„V roce 2017 jsme začali s vývojem monitoringu a řízení výroby odlitků. První projekt oboustranné komunikace se SAPem v reálném čase dopadl velice dobře, takže jsme dostali zelenou v rámci celého koncernu,“ vzpomíná Jan Baťha, který v rámci skupiny pracuje jako manažer pro zavádění technologií Smartfactory a umělé inteligence.

Společnost podporuje IoT aplikované na extrémně „strojově náročné“ zpracování. Logika těchto investic spočívá ve snaze o celkovou účinnost zařízení, tedy preventivní, prediktivní údržbu a produkci nulového odpadu. Jedním z nejvíce motivujících témat je strategie hyperkonvergence IT/OT, která propojuje tovární a inženýrské služby prostřednictvím týmu působícího na podnikové úrovni. Mezi hlavní překážky na cestě k tomuto cíli konvergence je propojení továrních systémů a zobrazení dat považovaných za důležité. Iniciativy IoT společnosti Gnutti Carlo jsou založeny na kompatibilitě s Open Platform Communications, standardem interoperability pro bezpečnou a spolehlivou výměnu informací, který se etabluje ve všech oblastech průmyslové automatizace a ve všech výrobních odvětvích. Ale díky systému APROL nejsou vázány na úzkou skupinu komunikačních protokolů. APROL v podstatě může dělat prostředníka v komunikaci mezi zařízeními, která OPC UA podporují a mezi těmi například staršími stroji, které tuto možnost nemají a mají vlastní proprietární protokol.

„Sběr dat z výroby jsme nasadili nejprve v Čáslavi,“ říká Jan Baťha. „S příznivým přijetím se setkalo řešení pro operátory, protože bylo jednoduché, minimalizovalo nároky obsluhy a poskytovalo v reálném čase podklady pro analýzy a rozhodování. V Itálii jsme získali certifikaci standardu Industry 4.0. Projekty běží v závodech v USA, v Kanadě, v Itálii i Švédsku. Vytváříme systém, který je aplikovatelný na jakýkoliv typ výrobní technologie při zachování stejného výstupu. Multijazyčné rozhraní pro operátory je shodné napříč všemi závody a výrobními technologiemi.

Sbíráme spoustu dat od jednotlivých strojů, dálkově sledujeme hladký průběh výroby, počet dokončených kusů, a pokud je mezi nimi vadný, linka se zastaví. Definice důvodu aktuálně probíhá převážně na základě rozhodnutí operátora. V Ljunghallu v Kanadě však už máme nasazeno řešení, kdy o některých vadách rozhoduje stroj a díky řešení v APROLu je přeneseno do SAPu bez zásahu operátora. Pak identifikujeme typ vady. Sbíráme data za účelem analýzy důvodů, proč se třeba stroj zastaví, vyrobí neshodný výrobek, ale monitorujeme také nutnost odstávky z důvodu údržby. Toto je plán do budoucnosti při nasazení umělé inteligence. Mimo jiné komunikujeme data do stroje, předáváme mu informace, aby jeho řídicí systém třeba pozměnil parametry výrobního programu ve snaze optimalizovat výrobu. V našem závodě v Kanadě například sledujeme procesní data, asi 60 parametrů, které nás zajímají, včetně informací z integrovaných externích kamer, které snímají teplotu formy, což je pro kvalitu přesného lití velmi důležité. Sledujeme i systém ventilace ve výrobních halách a zásadní informace z velkých tavicích pecí. Sbíráme data, vyhodnocujeme je, všichni každou minutu vidí výkon zařízení. Cílem je nasbírat co nejvíce rozhodujících informací a toto obrovské množství dat analyzovat umělou inteligencí s cílem automaticky na dálku optimalizovat výrobní proces.“

Interní tým Gnutti Carlo Group i partner Všetečka s.r.o. má velké vize a cíle a moderní platforma APROL společnosti B&R představuje velký přínos na této dlouhé cestě.