Uno de los mayores desafíos en la industria automotriz es reducir de forma drástica la huella de carbono. Eso significa que no solo las máquinas y los procesos tienen que ahorrar energía y optimizar las operaciones, sino también que el producto final debe ser ecológico.

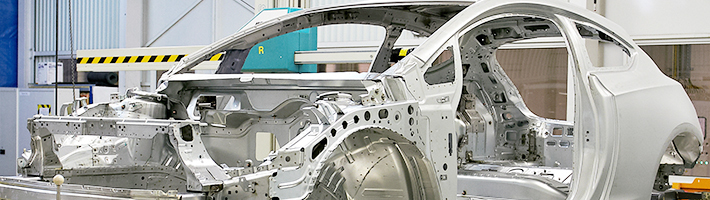

Los vehículos menos contaminantes están bajo el foco de atención y ya no son solo parte de una visión futurista, sino que forman parte de nuestro día a día. Una de las formas más efectivas de reducir el consumo de combustible es reducir el peso del vehículo sin afectar a su solidez para resistir a colisiones y cargas útiles.

Para hacerlo, es necesario combinar diferentes materiales ligeros como compuestos de fibra y metales de baja densidad. Para unir todos estos materiales, B&R dispone de tecnologías de proceso de soldadura y encolado con la ayuda de tecnologías robóticas.

B&R tiene la solución perfecta para...

B&R tiene la solución perfecta para...

CNC y robótica

B&R mejora la eficiencia de máquinas y sistemas mediante la combinación de CNC, robótica y control de movimiento en una sola plataforma de software denominada Generic Motion Control (GMC). Una de las características que convierten a GMC en una plataforma única es que se puede utilizar para todo tipo de accionamientos, desde hidráulicos hasta servotecnología. GMC se integra a la perfección en la aplicación de la máquina, permitiendo personalizarla para la tarea específica. La flexibilidad de GMC también permite una fácil integración de los lenguajes de CNC y robótica existentes.

- CNC, robótica y control de movimiento unificados

- Todo tipo de servoaccionamientos

- Tecnología de seguridad integrada

- Interacción fluida con la aplicación de la máquina

- Integración de los lenguajes de CNC y robótica existentes

Encolado, marcado y detección de residuos con una precisión de 1 microsegundo

NetTime de B&R proporciona una sincronización de alto rendimiento en tiempo real a través de POWERLINK. Las múltiples posiciones del encoder (real o virtual) y los canales de E/S distribuidos (analógicos o digitales) se sincronizan con una precisión de 1 microsegundo.

Esto permite prescindir de dispositivos externos para la conmutación de levas digital requerida por las máquinas de embalaje de alta velocidad para aplicaciones como el encolado, el marcado de productos y el rechazo de residuos.

Los patrones de salida digital NetTime se pueden controlar con un tiempo extremadamente corto para una resolución de 125 ns. Del mismo modo, los puntos de entrada rápida, como las marcas de registro o las marcas de detección de productos se registran con un sello de tiempo de 1 microsegundo.

La extensa librería tecnológica proporciona una interfaz de usuario sencilla para configurar las interacciones entre los sensores de posición y los actuadores, con una conversión automática de tiempo/posición y una compensación de tiempo muerto.

Conservar energía con una fuente de alimentación regenerativa

En prácticamente cada ciclo de producción, las máquinas deben acelerar y desacelerar cargas pesadas de forma continua. El sistema de servoaccionamiento ACOPOSmulti de B&R convierte la energía cinética generada durante los movimientos de frenado en energía eléctrica, y después la alimenta de nuevo a la red eléctrica. Hasta un 30% del consumo total de energía se puede regenerar, proporcionando así un ahorro de costes considerable.

La regeneración de energía evita que las resistencias de frenado generen calor adicional, de modo que ya no es necesario instalar ni mantener costosos sistemas de refrigeración. El sistema de regeneración integrado no es sólo altamente eficiente, sino también respetuoso con el medio ambiente.