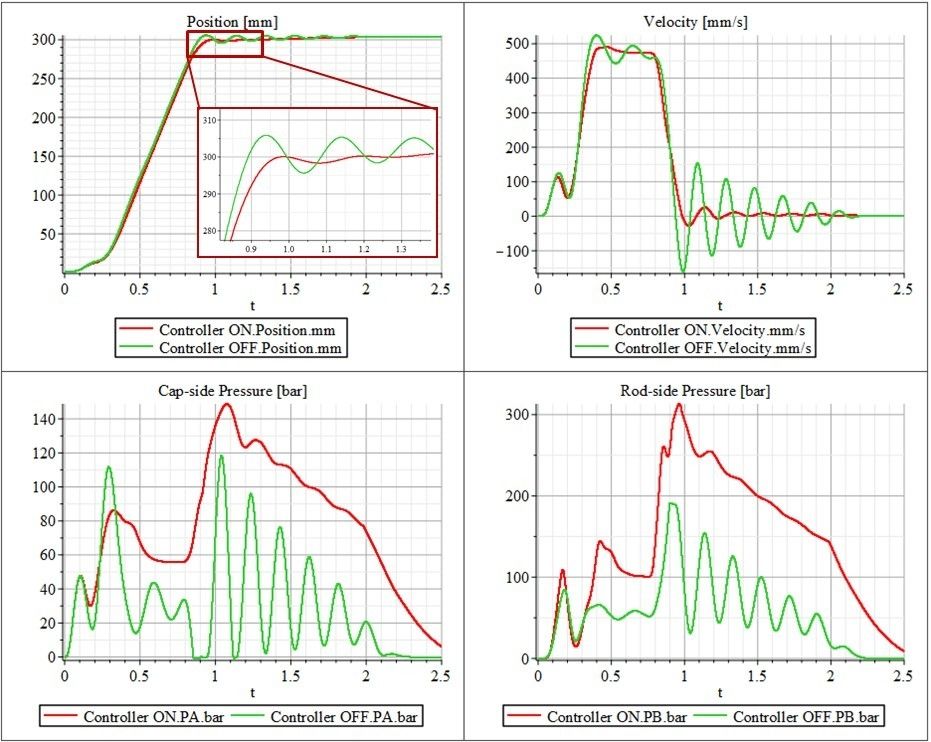

Innerhalb weniger Monate entwickelte sich die Maschinensimulation von einer kaum beachteten Option zu einem wichtigen Werkzeug für zukünftige technische Entwicklungen bei Niigon. Marc Ricke, Steuerungstechniker und IT-Manager bei Niigon, ist von der zusätzlichen Performance, die die Simulation für die Produktlinie bringt, überzeugt: „Wir haben die Zykluszeit der Maschine um 25 % reduziert, und das zu weniger als einem Viertel der Kosten einer Hardwarelösung. Für mich besteht kein Zweifel: Ohne Simulation wäre dies nicht möglich gewesen.“

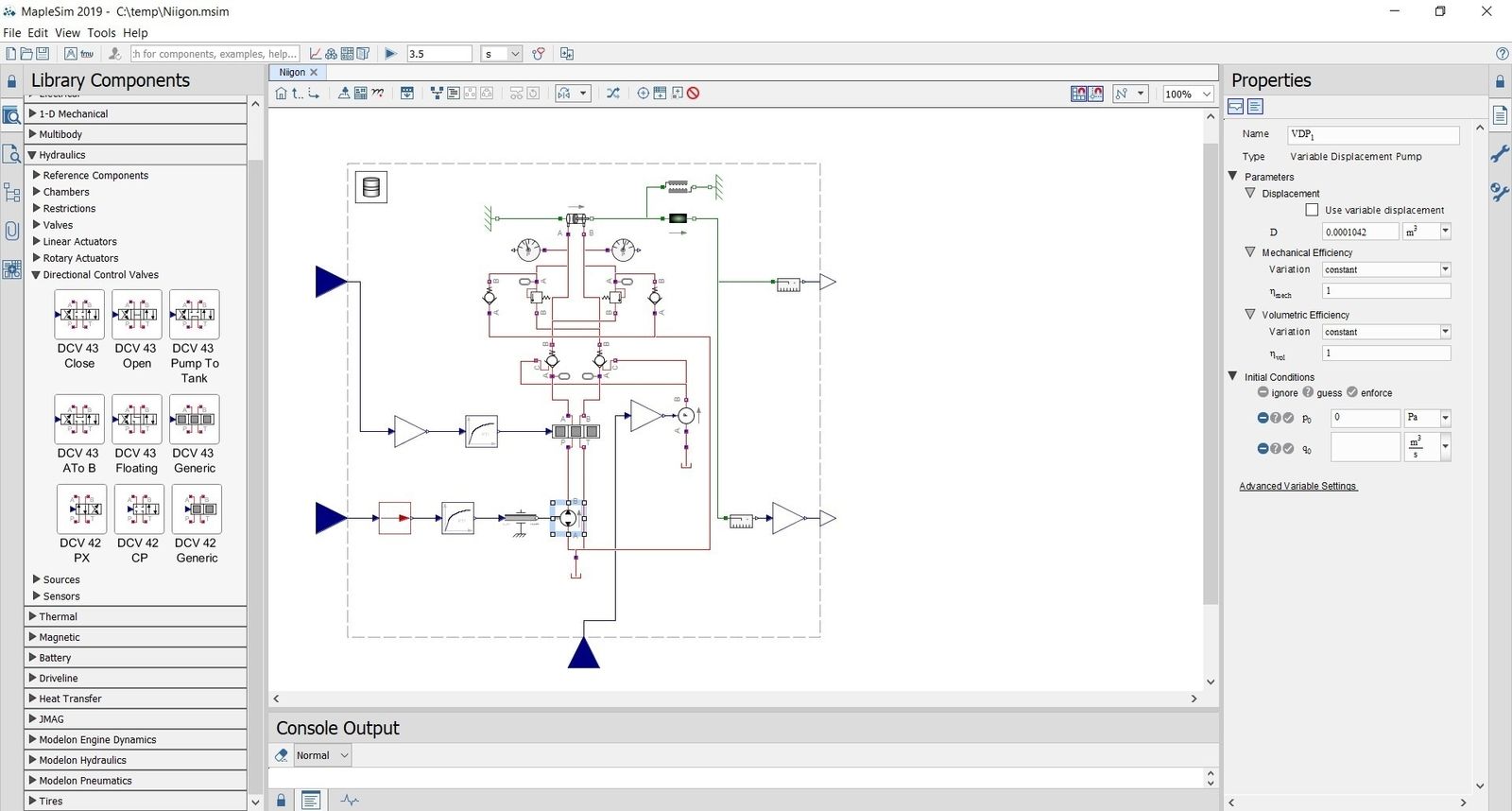

Bei zukünftigen Projekten mit virtueller Inbetriebnahme wird Niigon wieder auf Maplesoft für Beratung, Schulung und Software setzen. Auch B&R wird wieder eine zentrale Rolle bei der Automatisierung der nächsten Generation von Spritzgießmaschinen spielen. „Durch den hervorragenden Service von Maplesoft und dem einfachen Workflow zwischen MapleSim und Automation Studio können wir unseren Kunden Maschinen anbieten, die mit weniger teurer Hardware höhere Geschwindigkeiten erreichen“, sagt Ricke.

In Zukunft werden Simulation und digitale Zwillinge eine zentrale Rolle in der Entwicklung bei Niigon spielen. „Zu den Anfangszeiten der CAD-Modellierung gab es Unternehmen, die dachten, sie würden ohne diese Technologie auskommen. Heute steht ihre Notwendigkeit außer Frage“, bemerkt Ricke. „Ich bin davon überzeugt, dass Ingenieure in zwei Jahren genauso über Simulation denken werden.“