Ein Netzwerk für alle Systeme

POWERLINK ist eine Industrial Ethernet-Lösung, geschaffen um Anwendern ein einziges, konsistentes und integriertes Mittel zur Bewältigung aller Kommunikationsaufgaben in der modernen Automatisierung zu geben. Es eignet sich grundsätzlich für alle denkbaren Anwendungen im Maschinen- und Anlagenbau sowie in der Prozessindustrie.

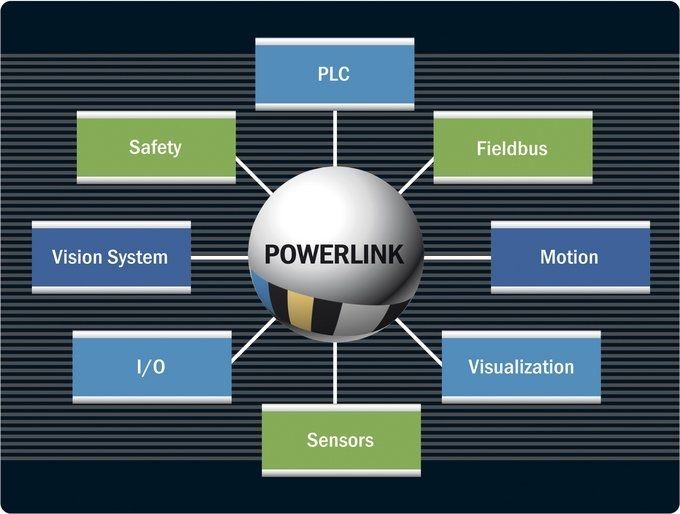

Ein POWERLINK-Netzwerk verbindet sämtliche Komponenten der industriellen Automatisierungstechnik wie SPS, Sensoren, I/O-Module, Antriebsgeräte, Sicherheitssteuerungen, -sensoren und -aktuatoren sowie Visualisierungs- und Bediengeräte. Jeder POWERLINK-Zyklus übernimmt nicht nur die Übertragung von Nutzdaten für Anwendungen, sondern bietet auch ein definiertes, reserviertes Zeitfenster fixer Größe für Übertragungen diverser Anwenderdaten während seiner asynchronen Phase.

Deshalb können auch nicht-zeitkritische Daten übertragen werden, etwa für die Fernwartung oder Konfiguration von Geräten. Geräte, die nicht unmittelbar zur Automatisierungsebene gehören, lassen sich ebenfalls in die Netzwerkumgebung einbinden, beispielsweise Video-Kameras zur Geländeüberwachung und Zutrittskontrolle.

Darüber hinaus gestatten Gateways die Übertragung von Feldbusdaten in anderen Formaten als POWERLINK innerhalb der asynchronen Abschnitte der Zyklen. D.h. das Protokoll ermöglicht die Integration verschiedener Netzwerktypen.

Basiert auf Standard-Ethernet

Basiert auf Standard-Ethernet

Die Entscheidung zur Standardisierung einer Technologie mit voller Konformität zu IEEE 802.3 macht diese zur zukunftssicheren Option. POWERLINK wird von der Langzeit-Entwicklung der Ethernet-Technologie profitieren, ohne weitere Investitionen erforderlich zu machen.

POWERLINK unterstützt vollumfänglich Standard-TCP/IP-Protokolle. Da TCP/IP auf einem dedizierten Kommunikationskanal läuft, stellt es ohne Auswirkungen auf den Datenaustausch in harter Echtzeit eine garantierte Bandbreite für TCP/IP zur Verfügung.

Absolute Offenheit

Absolute Offenheit

POWERLINK wurde 2003 als internationaler Standard von der unabhängigen Ethernet POWERLINK Standardization Group (EPSG) offengelegt. Die Entwicklung der POWERLINK-Technologie basiert auf den offenen Standards IEEE 802.3 (Standard Ethernet) und IEC 61784-2 (echtzeitfähige Ethernet-basierte Feldbusse). Aufgrund der Offenheit des Protokolls ist die Technologie völlig frei von Patenten. Die Open-Source-Version openPOWERLINK wurde unter der BSD-Lizenz veröffentlicht und ist seit 2008 kostenlos erhältlich.

Unerreichte Features

Unerreichte Features

Indem es Ethernet, CANopen und harte Echtzeitfähigkeit integriert, verbindet POWERLINK Merkmale und Vorteile aus drei verschiedenen Welten. Der Kern der POWERLINK-Technologie beinhaltet zahlreiche einzigartige Merkmale wie Redundanz, Hot-Plugging, direkten Querverkehr, Multiplexing, Poll Response Chaining und einiges mehr.

Klare Diagnose

Klare Diagnose

POWERLINK-Mechanismen gewährleisten eine klare Diagnose für Installationen.

- Ein Überblick über den gesamten Netzwerkverkehr an jedem Ort vereinfacht die Verwendung handelsüblicher Diagnosewerkzeuge (Wireshark, etc.).

- Eine garantierte Kommunikationsbandbreite für Zwecke der Fehlerbehebung gewährleistet die Übertragung dedizierter Diagnosedaten ohne Störung des Echtzeitverhaltens.

- Detaillierte Diagnosedaten sind für SPS und Diagnosewerkzeuge verfügbar und können in der Standard-Umgebung des Herstellers angezeigt werden.

Maximale Leistungsfähigkeit

Maximale Leistungsfähigkeit

POWERLINK bietet maximale Leistungsfähigkeit mit Zykluszeiten bis hinunter auf 100 µs und eine Systemsynchronisierung in weniger als 100 ns. Zusätzlich zur Fähigkeit, bis zu 240 Knoten in einem einzigen Netzwerk zu verbinden, lassen sich POWERLINK-Netzwerke zur unbegrenzten Erweiterung der Netzwerkmöglichkeiten miteinander koppeln und synchronisieren.

Wie funktioniert POWERLINK

Im Gegensatz zu anderen echtzeitfähigen Industrial Ethernet-Systemen ist POWERLINK eine vollständig softwarebasierte Lösung, die sich zu 100% am Ethernetstandard IEEE 802.3 orientiert.

Durch diese Konformität sowie den Verzicht auf herstellerspezifische Hardware kann POWERLINK gewährleisten, dass sämtliche Vorzüge und die Flexibilität der Ethernet-Technologie auch in diesem Echtzeitprotokoll nutzbar sind. Deshalb können Anwender dieselben standardisierten Hardwarekomponenten und Diagnosewerkzeuge nutzen wie bisher.

Um diese Echtzeitfähigkeiten zu erzielen, nutzt POWERLINK ein gemischtes Polling- und Zeitschlitzverfahren, bei dem zu jedem Zeitpunkt nur ein einziger Knoten senden darf. Im Prinzip funktioniert die Kommunikation wie bei einer Diskussionsrunde, bei der ein Moderator die Diskutanten zu den Äußerungen ihrer Statements ersucht. Dabei sorgt der Moderator dafür, dass alle Teilnehmer zu Wort kommen, indem er einen nach dem anderen explizit zum Sprechen innerhalb einer bestimmten Redezeit auffordert. Im Gegensatz zu Standard-Ethernet gewährleistet dieses Verfahren, dass Knoten nicht gleichzeitig „sprechen“ können und eliminiert so die Notwendigkeit, ein Gesprächsdurcheinander zu schlichten.

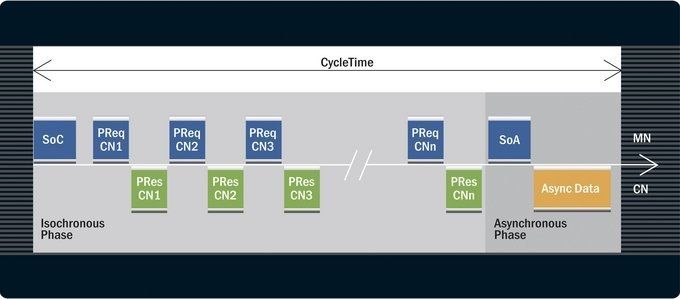

POWERLINK-Netzwerke nutzen folgende Kommunikationsstruktur: Ein Knoten – zum Beispiel eine SPS, ein Antriebsgerät oder Industrie-PC–erhält die Funktion des Managing Node (MN) zugewiesen, der als „Diskussions-Moderator“ dient. Alle anderen Geräte arbeiten als von diesem gesteuerte Controlled Nodes (CN). Der MN definiert den Zeittakt für das Synchronisieren aller Geräte und regelt den Datenkommunikationszyklus. Im Laufe eines Zyklus' frägt der MN nacheinander alle CN ab. Dies erfolgt über PollRequest-Mitteilungen, die zusätzliche Daten vom MN an alle abgefragten CN transportieren. Anschließend sendet jeder CN seine eigenen Daten per PollResponse-Mitteilung an alle anderen Knoten.

Ein POWERLINK-Zyklus besteht aus drei Phasen. In der ersten Phase sendet der MN ein „Start of Cycle“-Telegramm (SoC) an alle CNs, das die Geräte synchronisiert. Nutzdaten werden anschließend in der zweiten, der isochronen Phase ausgetauscht. Die dritte Phase des Zyklus ist die asynchrone Phase, in der nicht-zeitkritische Daten, etwa TCP/IP-Daten oder Konfigurationsparameter, übertragen werden.

CANOPEN und POWERLINK

POWERLINK = CANopen via Ethernet

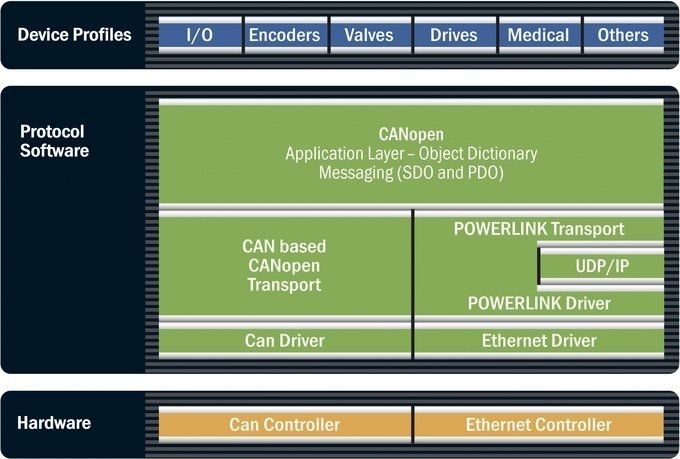

CANopen gehört heute zu den meist-genutzten Applikationsprotokollen. Zu den wesentlichen Vorteilen dieses Protokolls gehören seine standardisierten Gerätebeschreibungsdateien, die Statusinformationen, Parameterkonfigurationen, Geräteeigenschaften und die Möglichkeit, andere Daten transparent im Netzwerk zur Verfügung zu stellen. Eine wesentliche Entscheidung war, die Applikationsschicht des Protokolls als Träger aller CANopen-Mechanismen zu definieren. CAN in Automation (CiA), die internationale Vereinigung von CAN-Anwendern und Herstellern, war maßgeblich in diese Entwicklung eingebunden.

POWERLINK nutzt dieselben Gerätebeschreibungsdateien, Objektverzeichnisse und Kommunikationsmechanismen wieCANopen. Dies impliziert ebenso die Prozessdatenobjekte, Servicedatenobjekte und das Netzwerkmanagement. Wie bei CANopen ist der direkte Querverkehr eines der wesentlichen Merkmale auch von POWERLINK. Alle CANopen-Applikationen und Geräteprofile können in POWERLINK-Umgebungen ebenfalls direkt implementiert werden – Aus Sicht der Applikationen besteht kein Unterschied zwischen den beiden Protokollen. Deshalb kann POWERLINK als „CANopen over Ethernet“ bezeichnet werden.

OPC UA und POWERLINK

Zukünftig kann OPC UA auch vollständig in das POWERLINK-Protokoll integriert werden. POWERLINK nutzt dabei die Möglichkeit in seiner asynchronen Phase, also unabhängig von den Echtzeitdaten, beliebige Ethernet-Daten zu transportieren.

Damit entfallen sämtliche Schnittstellen, ein Gateway zwischen IT-Welt und POWERLINK ist nicht nötig. So kann ein SCADA-System via OPC UA zum Beispiel direkt auf einen Sensor zugreifen, Parameter ändern und Diagnoseinformationen abrufen. Alle OPC UA Services sind uneingeschränkt verfügbar.

Was ist OPC UA?

Was ist OPC UA?

OPC Unified Architecture (OPC UA) ist ein herstellerunabhängiges Kommunikationsprotokoll für Automatisierungsanwendungen in der Industrie. Es basiert auf dem Client-Server-Prinzip und ermöglicht die durchgängige Kommunikation vom ERP-System bis zu einzelnen Sensoren und Aktoren. Das Protokoll ist flexibel, plattformunabhängig und verfügt über eingebaute Sicherheitsmechanismen. OPC UA wird daher als ideales Kommunikationsprotokoll für die Umsetzung von Industrie 4.0 angesehen.

Security vollständig integriert

Security vollständig integriert

Das Protokoll verfügt über mehrere integrierte Sicherheitsmechanismen. User Level Security, Application Level Security und Transport Level Security können je nach Bedarf einzeln oder kombiniert eingesetzt werden. Dabei setzt OPC UA auf sichere X.509-Zertifizkate. Damit erfüllt das Protokoll strenge IT-Sicherheitsrichtlinien.

Die OPC Foundation

Die OPC Foundation

Die OPC Foundation ist ein unabhängiges Gremium, das den Standard OPC UA spezifiziert und weiterentwickelt. Die OPC Foundation hat derzeit mehr als 450 Mitglieder (Stand: Dezember 2015), darunter alle großen Automatisierungshersteller.

Was bringt OPC UA dem Anwender?

Was bringt OPC UA dem Anwender?

OPC UA ermöglicht den Transport von Rohdaten und vorverarbeiteten Informationen von der Sensor- und Feldebene bis hinauf zum Leitsystem und in die Produktionsplanungssysteme. Schnittstellen, Gateways und die einhergehenden Informationsverluste gehören der Vergangenheit an.

OPC UA ermöglicht es, Produktionsdaten, Alarme, Events und historische Daten in einen OPC-UA-Server zu integrieren. Damit kann zum Beispiel ein Messgerät für Temperatur als ein Objekt dargestellt werden, das Temperaturwert, Alarmparameter sowie entsprechende Alarmgrenzen beinhaltet. Diese Informationen stehen jedem OPC-UA-Client zur Verfügung.

Daten werden zu wertvollen Informationen

Daten werden zu wertvollen Informationen

Um Daten über Hersteller- und Plattformgrenzen hinweg nutzbar zu machen, werden sie von OPC UA in Informationen übersetzt, die den nötigen Kontext beinhalten, mit dem jedes OPC-UA-fähige Gerät die Daten interpretieren und nutzen kann. Dieser Prozess wird als Datenmodellierung bezeichnet. In den OPC-UA-Spezifikationen sind allgemein gültige Informationsmodelle enthalten. Auf Basis dieser Modelle können bei Bedarf weitere Modelle ergänzt werden.