Urobek mieszczący się w pojemnych łyżkach maszyn górniczych to tyle, ile jeden człowiek może przerzucić w ciągu wielu tygodni ciężkiej pracy, przy pomocy łopaty. Nieplanowane przestoje są dla użytkownika bardzo kosztowne, każda sekunda nieprzewidzianych wcześniej napraw oznacza straty. Dlatego firmy wydobywcze skłonne są inwestować duże sumy, aby im zapobiec Dzięki inteligentnym rozwiązaniom konserwacji, koszty te można znacznie zmniejszyć.

Daleko od najbliższej cywilizacji, gigantyczne maszyny powoli wbijają się w skaliste masywy. Największa wydrążarka na świecie ma 24 metry długości, 8,8 metra szerokości, 11 metrów wysokości i waży 800 000 kilogramów. Jej operator, usadowiony wygodnie w kabinie zawieszonej nad ziemią na zawrotnej, 10-metrowej wysokości, steruje za pomocą dźwigni ruchami ogromnej łyżki o pojemności 47 metrów sześciennych. W ciągu zaledwie 20 sekund kolosalna maszyna przemieszcza 80 ton materiału. „Gdy tak ogromna koparka zepsuje się, jej właściciel nie tylko ponosi straty z powodu utraconego wydobycia – konsekwencje mogą być odczuwalne w całym łańcuchu logistycznym” – wyjaśnia Stefan Taxer, menedżer produktów automatyki mobilnej w B&R.

Najwyższym priorytetem jest zatem zapobieganie nieoczekiwanym przestojom. W tym celu podzespoły zawierającej elementy wirujące, takie jak pompy hydrauliczne, silniki i przekładnie, są najczęściej mocno przewymiarowane i wymieniane profilaktycznie w bardzo krótkich odstępach czasu. Aby maksymalnie skrócić czas przestoju, firmy górnicze gromadzą na miejscu eksploatacji znaczne zapasy części zamiennych. „Wszystkie te rozwiązania mają wspólną cechę – pociągają za sobą dodatkowe koszty” – zauważa Taxer. Koszty te można zmniejszyć poprzez zastosowanie nowoczesnych metod analizy i konserwacji.

Prognozowanie usterek

Gdy upływający czas odciśnie swoje piętno na obracających się elementach maszyn, często nawet niewprawne ucho jest w stanie wychwycić różnicę w dźwiękach towarzyszących ich pracy. „Stosunkowo łatwo stwierdzić, czy samochód ma uszkodzone łożysko koła ze względu na powodowany tym wyraźny dźwięk” – wyjaśnia Taxer. Hałas pracujących maszyn górniczych jest jednak tak duży, że nie sposób usłyszeć, że coś się zmieniło. „Tu właśnie przydatne okazuje się monitorowanie stanu urządzenia na podstawie drgań.”

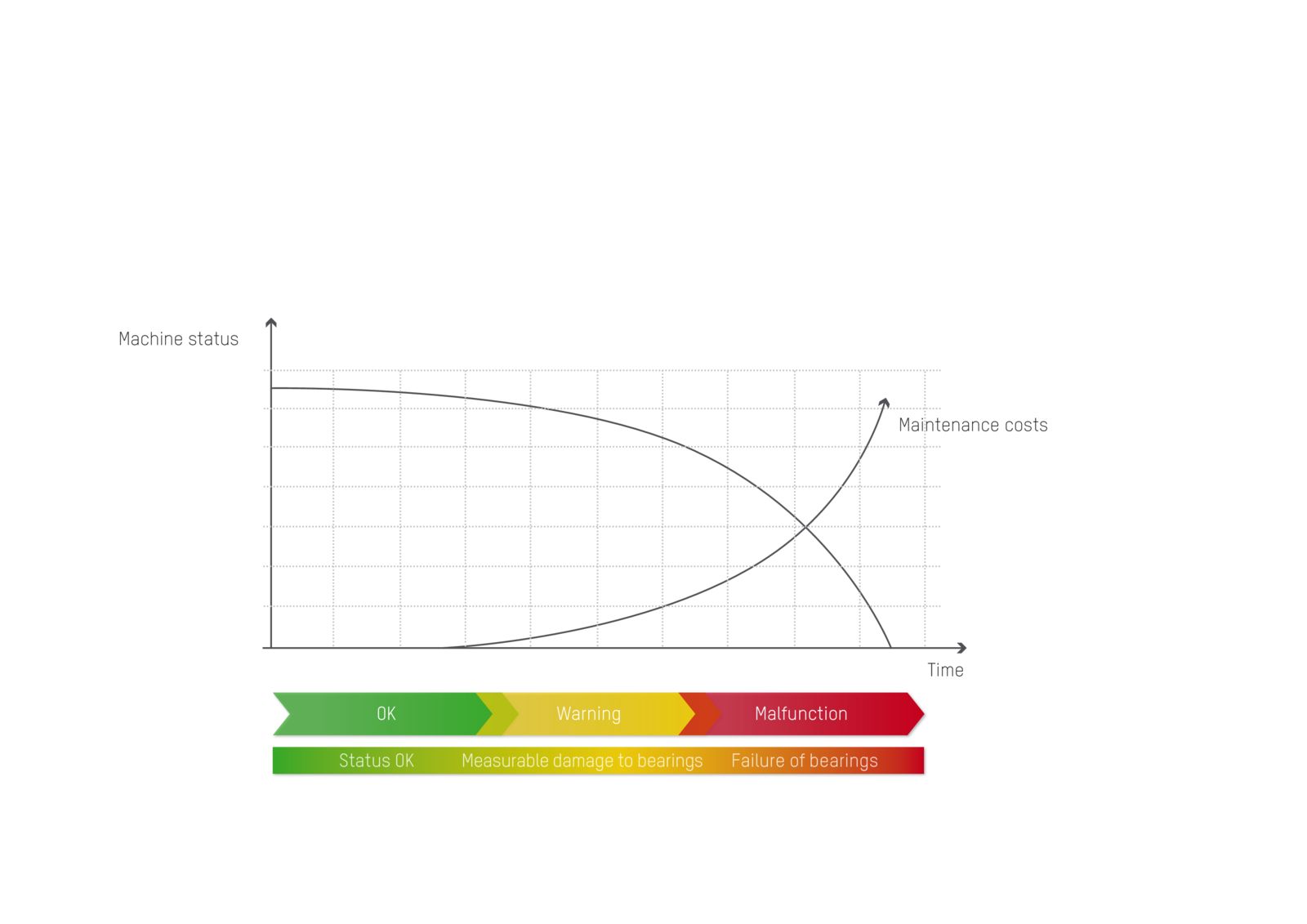

Słyszalny hałas to nic innego jak wibracje o określonej częstotliwości. Prawidłowo skonfigurowany system monitorowania stanu rozpozna skok amplitudy drgań w określonym zakresie częstotliwości jako sygnał grożącej awarii. Wysokość skoku wskazuje na stopień uszkodzenia – im większy skok tym szybciej należy wymienić daną część.

Korzyści danych dotyczących wibracji

„Ocena danych wibracji opiera się na dwóch kluczowych elementach” – objaśnia Taxer. Po pierwsze, potrzebny jest wysokiej klasy sprzęt zdolny odczytywać dane z wystarczająco wysoką częstotliwością. Po drugie, potrzebne jest inteligentne oprogramowanie, które jest w stanie wykryć najmniejsze odchylenia w ogromnej masie danych.

„Nasz modułowy sterownik X90 i system I/O stanowią doskonałą platformę sprzętową” – mówi Taxer. Sercem systemu jest sterownik X90 z wydajnym procesorem ARM i wielofunkcyjnymi kanałami I/O w ilości nawet 48 sztuk. Sterownik modułowy może być wyposażony w dodatkowe I/O, interfejsy lub moduły – w tym moduł monitorowania stanu urządzenia.

„W połączeniu z naszą technologią mapp otrzymujemy wydajny system, który monitoruje stan maszyny i w porę informuje użytkowników o konieczności podjęcia działania” – mówi Taxer. „Komponenty mapp można szybko konfigurować, ponadto komunikują się one ze sobą automatycznie, co pozwala ograniczyć do minimum zakres właściwego programowania.”

Dostałeś maila... od swojej maszyny

Przykładem ilustrującym sposób komunikowania się komponentów mapp jest interakcja między alarmem a systemami powiadamiania z użyciem modułów mapp Alarm i Mapp Tweet. „Komponenty te można łatwo połączyć ze sobą w taki sposób, że w razie wystąpienia alarmu serwisant otrzymuje e-mail lub SMS” – zapewnia Taxer. Z takiej wiadomości technik może dowiedzieć się, że dane łożysko jest zużyte i powinno zostać wymienione w określonym przedziale czasowym.

„Biorąc pod uwagę łatwość konfiguracji systemu alarmowego, rzeczą najbardziej fascynującą jest potencjalny wpływ tego rozwiązania na ogólną strategię utrzymania ruchu” – zauważa Taxer, nawiązując do możliwych oszczędności jakie może ono przynieść. Konserwacja oparta na znajomości stanu urządzenia usprawnia logistykę w zakresie części zamiennych i eliminuje konieczność wymiany komponentów na długo przed rzeczywistym końcem ich okresu użytkowania.

Określone dane z monitorowania stanu technicznego mogą być również udostępniane producentowi maszyny. „Jeśli producent jest w stanie śledzić stan swoich maszyn, może drastycznie ograniczyć prawdopodobieństwo awarii” – podkreśla Taxer. Leży to oczywiście również w najlepszym interesie użytkownika maszyny.

Konstruktorzy urządzeń mobilnych mogą także wykorzystywać wybrane dane do optymalizacji swoich konstrukcji, ponadto mogą realizować nowe modele biznesowe, takie jak monitorowanie urządzeń jako usługa. W tym przypadku użytkownik zostaje zwolniony z kłopotów związanych z utrzymaniem parku maszyn – serwis informuje go o terminie dostarczenia i zainstalowania części zamiennej i to wszystko.

Stefan Taxer, menedżer produktów automatyki mobilnej w B&R.

Sytuacja korzystna dla obu stron

Taxer zwraca uwagę na jeszcze jedną korzyść: „Nie ma już potrzeby projektowania skomplikowanych, przewymiarowanych rozwiązań w celu utrzymania wysokiej bezawaryjności komponentów. Korzyści ponoszą obie strony: producent zyskuje niższy koszt produkcji, a użytkownik niższy koszt za maszynę. Sterownik X90 można podłączyć do istniejących sieci CAN, dlatego wyposażenie parku maszynowego w funkcję monitorowania stanu nie stanowi problemu. „Możliwe staje się stopniowe przejście do nowoczesnego systemu magistrali czasu rzeczywistego, która jest w stanie przeanalizować ogrom danych generowanych przez dzisiejsze maszyny.”

Konwencjonalne strategie zapobiegania niespodziewanym awariom koparek górniczych są kosztowne i wymagają dużych nakładów. Dzięki systemowi X90 firmy B&R i technologii monitorowania stanu urządzeń, zarówno producenci, jak i użytkownicy maszyn mobilnych zyskują dodatkowe korzyści dzięki rozwiązaniom, które czynią ich stalowych gigantów bardziej niezawodnymi.

Przygotował: Carmen Klingler-Deiseroth, niezależny dziennikarz

Praktyczne doświadczenie

Firma B&R ma prawie 40-letnie doświadczenie w tworzeniu rozwiązań z zakresu automatyzacji i wprowadzaniu innowacji w wielu branżach. Wdrożyła wysokiej klasy protokoły przemysłowej sieci Ethernet, np. POWERLINK w różnych sektorach gospodarki. Doświadczenie to może być pomocne w rozwiązywaniu najważniejszych problemów stojących przed branżą maszyn mobilnych. Mobilny system sterowania X90 to dla producentów tych maszyn sposób zapewnienia niezawodności i rentowności ich produktów dziś i w przyszłości.