Человеку с лопатой потребуется несколько недель, чтобы переместить тот объем породы, который карьерный экскаватор перемещает за один раз. Но чем больше объем ковша, тем дороже обойдется каждая секунда простоя экскаватора, и поэтому владельцы инвестируют огромные деньги, чтобы поддерживать машины в рабочем состоянии. Затраты на обеспечение высокой надежности можно существенно сократить благодаря интеллектуальному техническому обслуживанию.

Стальные гиганты, вгрызающиеся в каменистый ландшафт, работают вдали от очагов цивилизации. Самый крупный в мире карьерный экскаватор имеет длину 24 метра, ширину 8,8 метра, высоту 11 метров и весит 800,000 килограммов. Находясь в кабине на высоте 10 метров над землей, машинист использует манипуляторы для управления огромным ковшом, объем которого равен 47 кубическим метрам. За 20 секунд эта грандиозная машина способна переместить 80 тонн породы. "Поломка этого огромного экскаватора не только приведет к снижению продуктивности машиниста, но и отразится на всей логистической цепочке", - поясняет Штефан Таксер, руководитель торгового направления мобильной автоматизации в B&R.

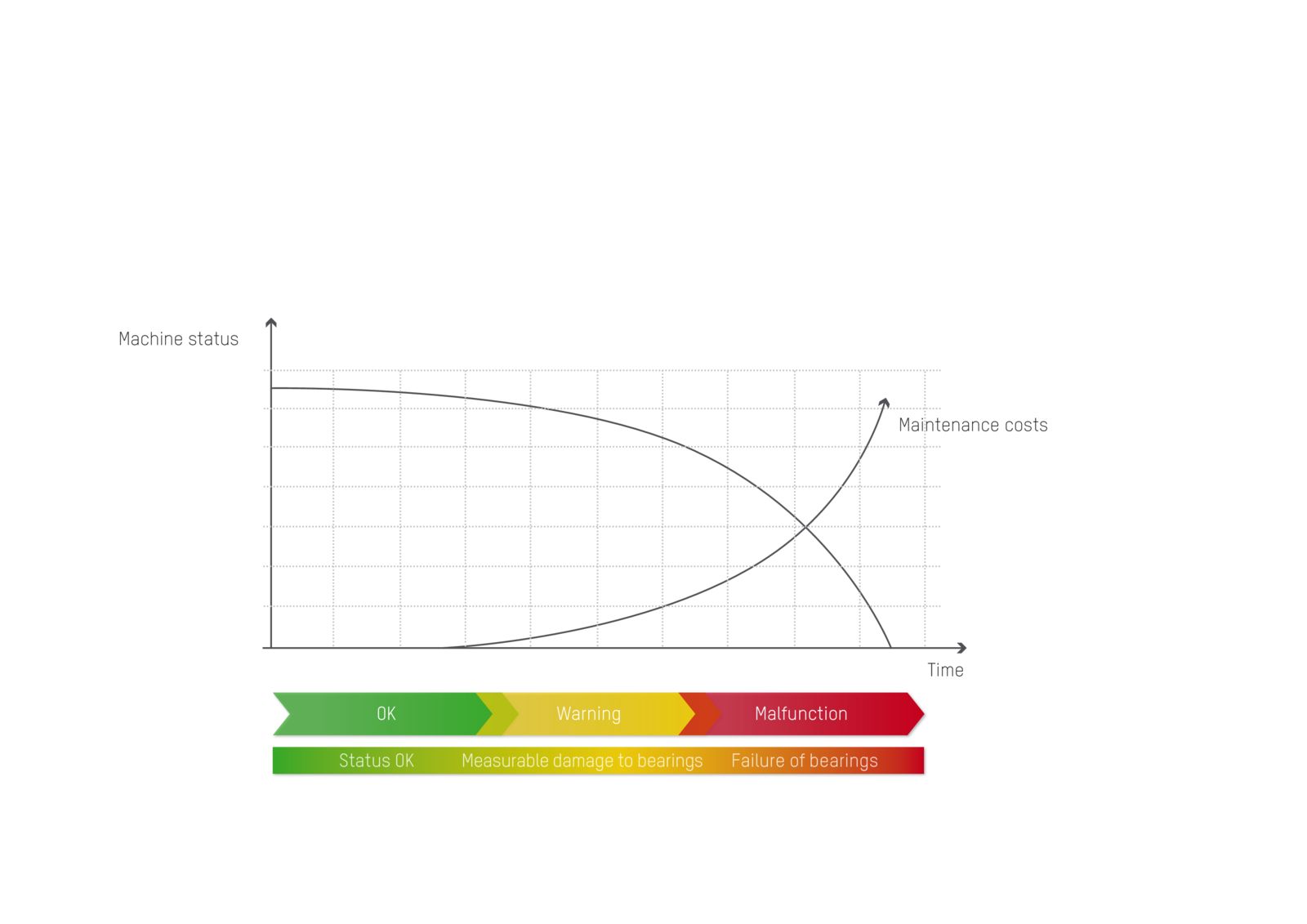

Следовательно, основным приоритетом является именно предотвращение непредвиденных остановов. По этой причине все подвижные части, например гидравлические насосы, двигатели и редукторы, традиционно имеют повышенный запас прочности или подлежат частой замене. Чтобы максимально сократить время простоя, горнодобывающие компании имеют значительное количество запчастей в быстром доступе. "Общая черта всех этих решений - то, что они требуют дополнительных расходов", - отмечает Таксер. Их можно сократить, используя современные средства анализа и технического обслуживания.

Прогнозирование поломки

Со временем все движущиеся части машины приходят в негодность. Разница между звучанием новой и старой машины слышна даже нетренированному уху. "Характерный звук позволяет легко понять, что поврежден подшипник ступицы в автомобиле", - отмечает Таксер. Однако карьерный экскаватор настолько шумный, что невозможно различить изменения в его работе на слух. "Поэтому на помощь приходит мониторинг состояния на основе вибродиагностики".

В конце концов, любой слышимый звук - это просто вибрация на определенной частоте. Правильно настроенная система мониторинга состояния распознает во всплеске амплитуды колебаний в определенном диапазоне частот признак надвигающейся поломки. Высота пика будет сигнализировать о тяжести имеющегося повреждения и позволит понять, как скоро потребуется замена детали.

Использование данных вибродиагностики

"Оценка данных вибродиагностики опирается на два ключевых аспекта", - отмечает Таксер. С одной стороны, вам требуется высокопроизводительное аппаратное обеспечение, которое может считывать данные с достаточно высокой частотой. С другой стороны, необходимо соответствующее программное обеспечение, способное обнаружить малейшие девиации в колоссальном объеме данных.

"Наша модульная система управления и ввода/вывода Х90 является идеальной аппаратной платформой для решения этой задачи", - заявляет Таксер. Сердце системы - это контроллер Х90 с мощным процессором ARM и 48 многофункциональными каналами ввода/вывода. Модульный контроллер можно оснастить дополнительными блоками ввода/вывода, интерфейсами или платами расширения, например платой для мониторинга состояния.

"В сочетании с mapp-приложениями он превращается в высокопроизводительную систему, которая отслеживает состояние машины и заблаговременно информирует оператора о необходимости вмешательства, - констатирует Таксер. - Mapp-приложения быстро настраиваются и автоматически обмениваются друг с другом данными, что сводит необходимость в программировании к минимуму".

Вам письмо.... от Вашей машины

Ярким примером связи между mapp-приложениями является взаимодействие между системой аварийных оповещений mapp Alarm и системой рассылки текстовых сообщений mapp Tweet. "Вы можете связать эти приложения с помощью mapp Link, так что сервисный инженер получит текстовое сообщение или электронное письмо, как только появится новое аварийное оповещение", - говорит Таксер. Сообщение может содержать информацию о том, что определенный подшипник износился и должен быть заменен в течение указанного периода времени.

"Настроить систему аварийного оповещения легко и просто, но она окажет огромное влияние на всю стратегию технического обслуживания", - отмечает Таксер, имея в виду широкие возможности для экономии средств. Техническое обслуживание на базе мониторинга состояния рационализирует логистику запчастей и устраняет необходимость в превентивной замене полностью исправных компонентов системы до окончания срока их службы.

Можно даже предоставить данные мониторинга состояния производителю оборудования. "Ведь если машиностроитель получит подробную информацию о работе своих машин, то он сможет существенно снизить вероятность их отказа", - объясняет Таксер. А это также отвечает интересам владельца оборудования.

Производители мобильной техники могут использовать полученные данные для усовершенствования своей продукции или разработать новые бизнес-модели, например мониторинг оборудования как услуга (EMaaS - equipment monitoring as a service). Такая модель полностью избавит владельца оборудования от проведения самостоятельного технического обслуживания своего парка. Вместо этого он будет получать уведомления о доставке и установке той или иной запчасти.

Штефан Таксер, руководитель торгового направления мобильной автоматизации в B&R

Беспроигрышная ситуация

В ходе интервью Таксер также акцентировал внимание на еще одном важном аспекте. "Больше не потребуется излишний запас прочности для многих компонентов". И в этом случае выигрывают обе стороны: изготовитель техники уменьшает свои производственные расходы, а конечный потребитель покупает технику по сниженной цене. Поскольку контроллеры Х90 могут быть внедрены в существующую CAN-архитектуру, оснащение действующего парка подвижной техники системой мониторинга состояния не составит проблем. "Возможно поэтапное подключение техники к современной системе с шиной реального времени, которая способна справляться с гигантским объемом данных, собираемых с оборудования сегодня".

Традиционные стратегии предотвращения поломок на карьерных экскаваторах чрезвычайно ресурсоемкие и требуют огромных финансовых затрат. Технологии мониторинга состояния и система Х90 от B&R помогут повысить надежность парка подвижной техники и принесут реальную выгоду как производителям, так и пользователям оборудования.

Автор: Кармен Клингер-Дайзерот, независимый журналист

Накопленный опыт

Компания B&R уже более 40 лет создает решения для автоматизации и развивает инновационные технологии в различных отраслях. Разработанный компанией высокопроизводительный промышленный Ethernet протокол POWERLINK применяется в различных индустриях по всему миру. Накопленный опыт является неоспоримым преимуществом при решении важных задач эксплуатации и производства подвижной техники. Система управления X90 mobile имеет высокую надежность и инвестиционную привлекательность для всех игроков на рынке мобильной техники.