Un module linéaire présente une longueur de 2 mètres et une profondeur de 2,3 mètres. Le prototype qu'utilise Strama-MPS pour démontrer le potentiel de son nouveau système se compose d'un module linéaire et de six stations de test et d'assemblage destinées à la production de canules. Le temps de cycle total est d'1,7 secondes. Chaque navette est équipée d'un porte-pièce pour quatre canules et les étapes d'assemblage s'exécutent en parallèle pour chaque groupe de quatre canules. Le temps de cycle par canule n'est donc que de 0,4 secondes.

L'efficacité des stations de process plus rapides que le temps de cycle peut être améliorée grâce à la liberté de positionnement des navettes du système SuperTrak. Ces dernières peuvent ajuster leur position de manière à ce que la caméra capture chaque canule en gros plan au lieu de capturer les canules par groupes de quatre. Ceci améliore la résolution des images et, par conséquent, la détection des défauts. Si un process prend plus de temps que le temps de cycle voulu, ce dernier peut être maintenu en dédoublant la station concernée et en répartissant les navettes sur les deux stations.

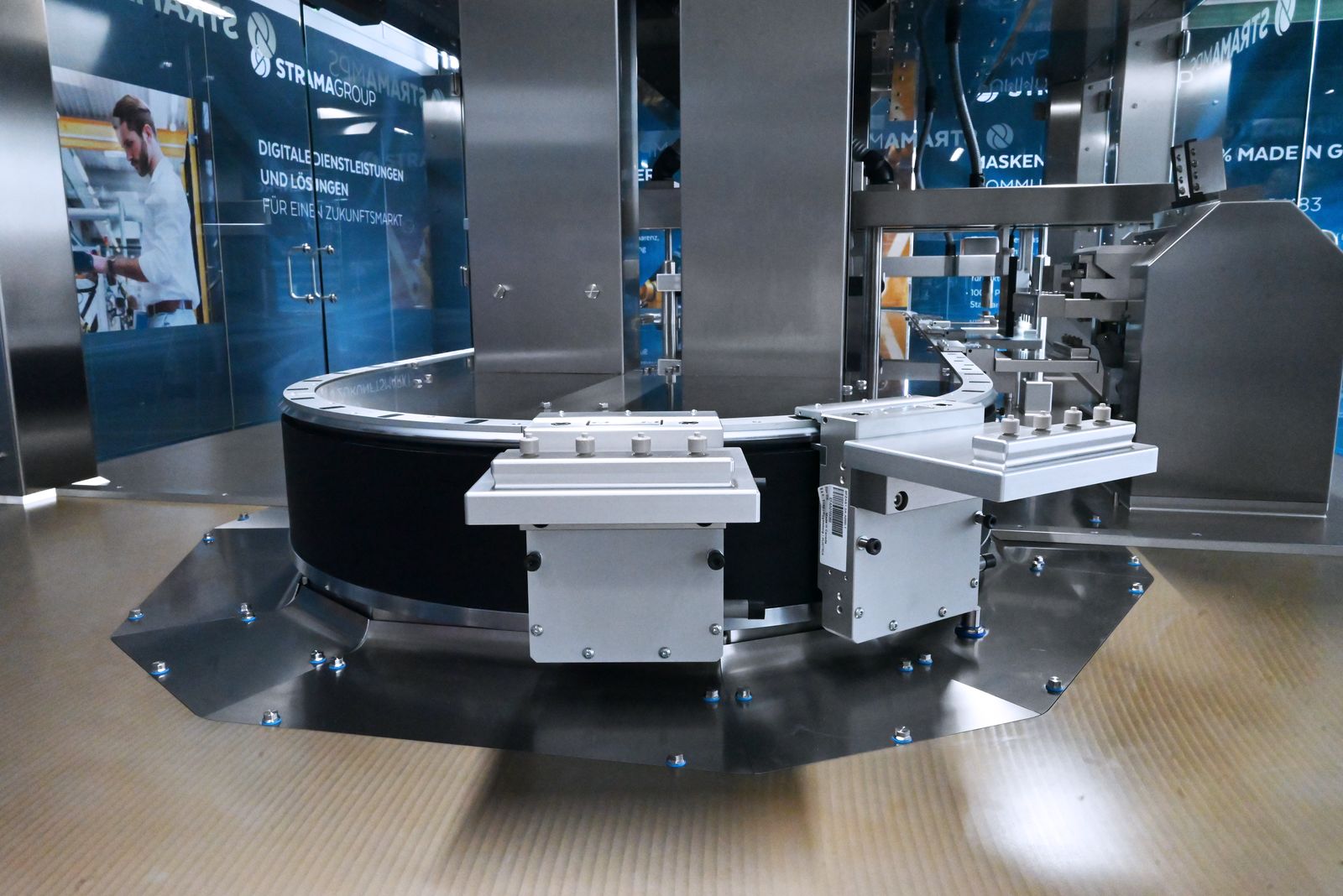

Bien qu'ayant une empreinte réduite, chaque module linéaire peut accueillir jusqu'à 16 stations de process. Ceci permet de construire des lignes à 48 stations voire plus. Strama-MPS atteint cette densité de stations car le design du système SuperTrak leur permet de placer des stations à la fois à l'intérieur et à l'extérieur de la piste en forme d'hippodrome. "Le SuperTrak apporte exactement ce dont nous avions besoin pour implémenter notre concept," ajoute A. Höcherl. "Dans les salles propres où nos clients assemblent leurs produits, chaque centimètre carré compte."

Les possibilités qu'offrent le concept de ligne modulaire de Strama-MPS ne s'arrêtent pas là. D'autres stations de chargement et déchargement, par exemple, peuvent être installées dans les zones incurvées des modules de coin.