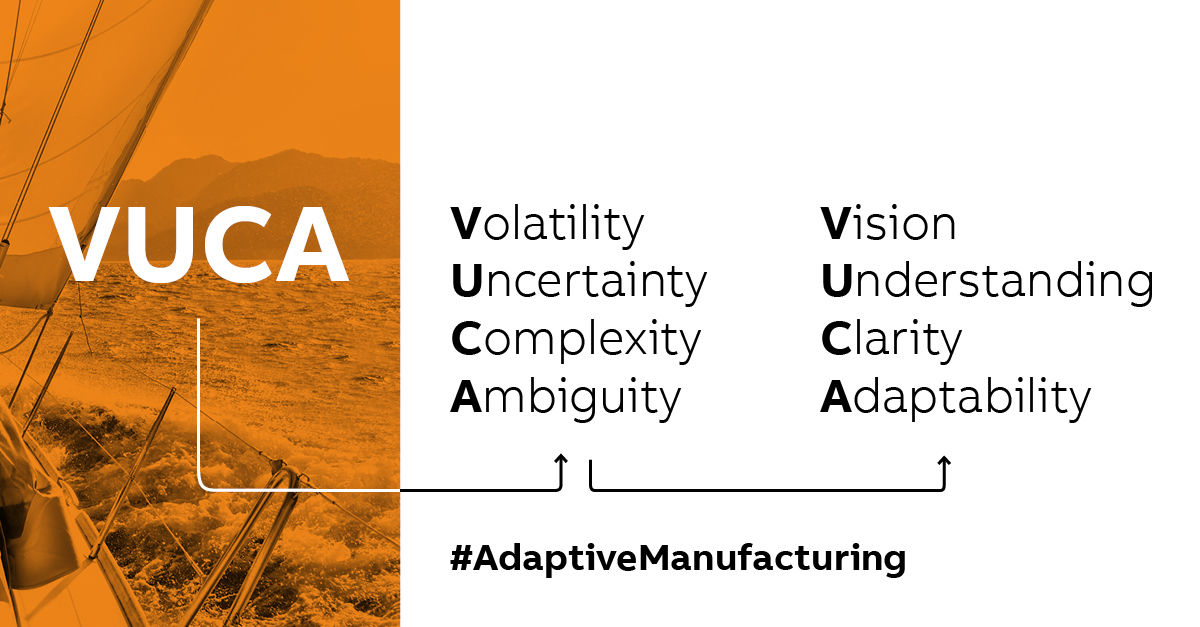

Pendant une grande partie de son histoire, l'industrie manufacturière s'est focalisée sur la productivité et sur les économies d'échelle. Vous pouviez réussir pendant plusieurs années avec un seul produit ou avec un petit nombre de produits, simplement en augmentant vos volumes ou en améliorant l'efficacité de votre production. Plus récemment, cependant, le commerce en ligne a commencé à habituer les utilisateurs à des délais de plus en plus courts et à des produits de plus en plus personnalisés. Avec les médias sociaux, il n'est plus rare que la demande des consommateurs change souvent et brusquement.

Puis est arrivée la pandémie. Sous l'effet des commandes passées à domicile, le commerce en ligne a bondi, enregistrant quasiment du jour au lendemain une hausse qui, en temps normal, aurait été atteinte au bout de plusieurs années. Les ventes en ligne et les ventes directes au consommateur ont doublé voire triplé, et des entreprises ont dû changer de modèle économique en toute hâte pour survivre. Aujourd’hui, même si les commerces ont réouvert, la part des consommateurs qui achète la plupart ou l’intégralité de leurs produits sur Internet reste élevée. Le comportement des consommateurs a changé, sans retour en arrière possible.

Mais le changement de comportement du consommateur n’est pas le seul aspect de la transformation due aux crises récentes. Les confinements et les fermetures de frontières ont eu un impact spectaculaire et mis en lumière le risque de rupture des chaînes d’approvisionnement. Ces événements ont accéléré la tendance à relocaliser la production. De plus, les conflits géopolitiques impactent le coût de l'énergie et des transports, tandis que le changement climatique renforce la nécessité d'un développement durable.