Big Data ist in aller Munde, aber dennoch liegen die Prozess- und Maschinendaten, die während des Betriebes von Anlagen gesammelt werden, weitgehend ungenutzt brach. Dorst, Hersteller von elektrischen und hydraulischen Pressen für das präzise Formen von Keramik und Metallpulver, ermöglicht seinen Kunden auf Basis von B&R-Technik einen besonders einfachen Zugang zu diesem Datenschatz. Auf Wunsch gibt es auch intelligente Wartung mit echtem Mehrwert: Der Anwender bestimmt, wie und welche Daten erhoben und von wem sie genutzt werden können.

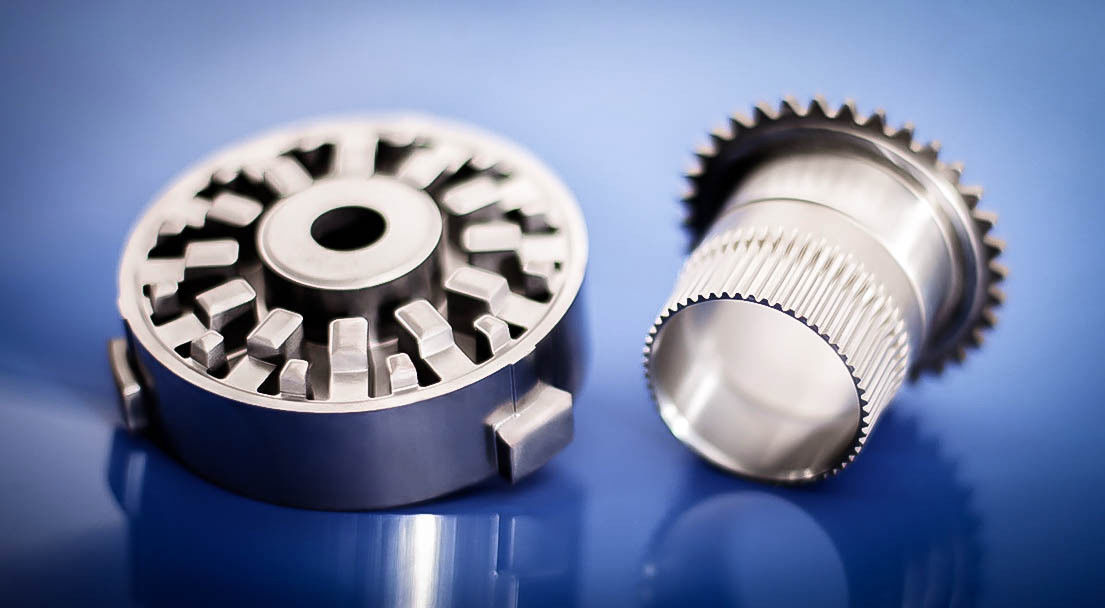

Die ganze Lieferung geht zurück an den Hersteller – immer wieder kommt es vor, dass einzelne Artikel einer Produktionscharge die Qualitätsvorgaben des Auftraggebers nicht erfüllen. Für den Produzenten ist dies meist ein kostspieliges und vor allem imageschädigendes Unterfangen. Das Unternehmen Dorst Technologies, Hersteller von Pressen und Anlagen für das Formen metallischer oder keramischer Pulver und Granulate mit Sitz im oberbayerischen Kochel, unterstützt seine Kunden dabei, dass es dazu gar nicht erst kommt.

Mehrwert für den Pressenanwender

Das Schlüsselwort lautet: Digitalisierung. Bereits 2016 hat das Unternehmen mit seiner über 150-jährigen Firmengeschichte eine entsprechende Stabsstelle geschaffen. Damit gehört es im deutschen Maschinenbau zu den Pionieren was Industrie 4.0 betrifft. Mit diesem Schritt verfolgte die Unternehmensführung zwei Zielsetzungen: Zum einen fiel der neu geschaffenen Abteilung die Aufgabe zu, die über Jahrzehnte gewachsenen internen Prozesse einschließlich der Materialflüsse sowie die Fertigungsprozesse zu durchleuchten und auf den Prüfstand zu stellen. Zum anderen sollten Digitalisierungsmaßnahmen und neue Dienstleistungen identifiziert und definiert werden, die für Kunden attraktiv sind und einen Mehrwert erzeugen.

Da die Digitalisierung sowohl für Maschinenbauer als auch deren Kunden Neuland darstellt und sich der konkrete Nutzen in der frühen Phase nicht ohne weiteres mit harten Fakten belegen lässt, ist oft noch einiges an Überzeugungsarbeit erforderlich. „Es hat sich schnell herauskristallisiert, dass wir ein Angebot machen müssen, das dem Kunden bereits mit der Einführung oder nur kurze Zeit später einen spürbaren Mehrwehrt bietet“, sagt Herbert Gröbl, der als Leiter der Informationstechnologie die Geschicke der Stabsstelle leitet und Dorst mit fast 30 Jahren Unternehmenszugehörigkeit wie kaum ein Zweiter kennt. „Hier bietet es sich an, dem Kunden Mittel an die Hand zu geben, mit denen er den bislang weitgehend ungenutzten Schatz an Maschinen- und Prozessdaten schrittweise und mit einer klaren Zielsetzung heben kann.“

Effizienter Zugang zu Big Data

Gröbl und sein Team suchten nach einer Softwarelösung, die dies möglichst kostengünstig und mit niedrigem Aufwand bei maximaler Sicherheit und Flexibilität ermöglicht. Zu den von Dorst evaluierten Unternehmen gehörten vor allem große Softwarehäuser. „Diese Firmen hatten bereits sehr fortschrittliche IoT-Plattformen, die einen guten Teil der Funktionen abdeckten, die wir im Auge hatten. Doch die Preise für solche Systeme sind sehr hoch und es handelt sich in der Regel um geschlossene Systeme. Zudem fehlten meist die Erfahrungswerte, wie die Lücke zwischen Maschine und Software am besten zu überbrücken ist“, sagt Gröbl.

Eine individuelle Lösung von einer Softwarefirma legte Dorst nach ersten Gesprächen ad acta, wie Gröbl verrät: „Diese Softwareschmieden beherrschen ohne Zweifel ihr Metier. Nachteilig ist aber, dass wir jeden Schritt und jedes Detail hätten vorgeben müssen und zudem einen Partner an der Seite gehabt hätten, der zumindest international weitgehend unbekannt gewesen wäre.“

Für viele Anwender stellt das ein K.o.-Kriterium dar, sodass die Suche nach einer weitgehend fertigen Lösung weiterging. Dorst setzt seit vielen Jahren Produkte von B&R ein, deshalb lag es nahe, auch die bereits in vielen Leit- und Steuerungsanwendungen in der Prozess- und Fabrikautomation eingesetzte Software APROL des Automatisierungsspezialisten auf seine Eignung als Digitalisierungsplattform hin zu testen.

„Nach ersten Gesprächen war für uns recht schnell klar, dass wir uns für APROL entscheiden würden, da diese Plattform schon fast alles mitbringt, was wir benötigten“, blickt Gröbl zurück. „Schon nach dem Start der Implementierung Anfang 2017 hielten wir daher erste konkrete Ergebnisse in Händen.“ Unterstützung erhielt sein Team von APROL-Experten aus der B&R-Deutschland-Zentrale und Megasystems, einem langjährigen Qualified Partner von B&R. Die gemeinsam erarbeitete Lösung ist hochgradig modular, offen und skalierbar und erfüllt modernste Sicherheitsstandards.

Keine Beeinflussung der Bestandsanlagen

B&R bietet diverse Schnittstellen für den Kommunikationsaufbau zu gängigen Steuerungen, die das „Sammeln“ der in der Maschinen- beziehungsweise Anlagensteuerung anfallenden Daten ermöglichen. Dorst entschied sich jedoch für einen anderen Weg. Damit von vornherein jegliche Beeinflussung der Bestandsanlage ausgeschlossen ist, die eine Neuvalidierung nach sich ziehen könnte, wird bei den Dorst-Pressen der Maschinensteuerung eine Steuerung vom gleichen Typ zur Seite gestellt, die die Prozess- und Maschinendaten auskoppelt. Falls erforderlich lässt sich so auch zusätzliche Sensorik einbauen, ohne die eigentliche Maschinensteuerung zu verändern.

„Die so erfassten Daten gehören ohne Ausnahme dem Anwender“, sagt Gröbl. Dieser kann um diese Daten herum eine eigene IoT-Lösung oder eine Verbindung zu einem bestehenden MES-System erstellen, wenn er dies wünscht. Dies setzt allerdings umfangreiche Datenbank- und IT-Kenntnisse auf Kundenseite voraus. Dorst hat daher zwei weitere Ausbaustufen kreiert, die für viele Anwender wesentlich einfacher zu handhaben sind.

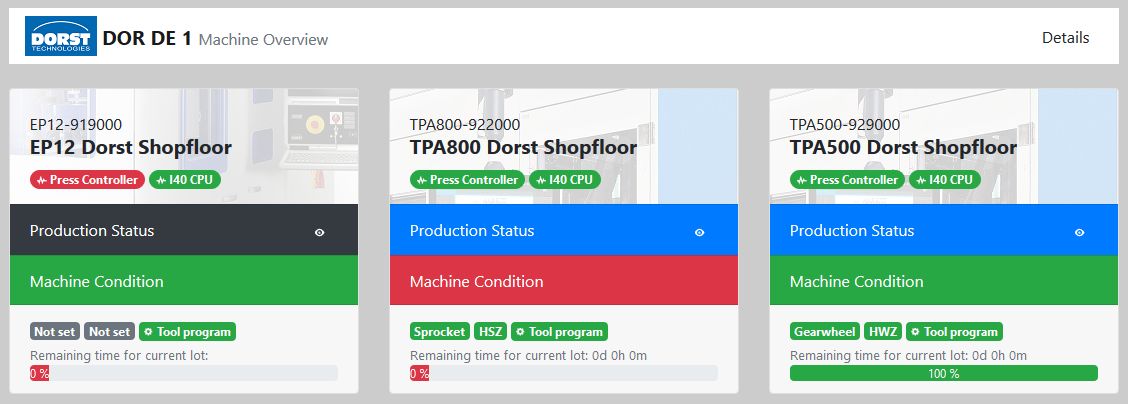

In der mittleren Ausbaustufe werden die anfallenden Daten an einen „Datensammler“ (= Edge Controller) gesendet, der beim Anwender steht. Dieser Datensammler besteht aus einem Industrie-PC von B&R, auf dem eine APROL-Runtime-Version installiert ist, für die lediglich eine einmalige Lizenzgebühr anfällt. Dieser PC kann die Daten mehrerer Dorst-Pressen einsammeln. Bei steigenden Rechen- und Connectivity-Anforderungen kann problemlos zu einem leistungsfähigeren Industrie-PC von B&R gewechselt werden.

APROL bietet verschiedene Container für das Speichern der Daten an. Über eine Konfiguration wird festgelegt, welche Daten in welchen Container abgelegt werden. Damit ist es möglich, Prozess- und Maschinendaten zu trennen und diese einer unterschiedlichen Verarbeitung zuzuführen. Über die APROL-Konfiguration, die keine speziellen Datenbankkenntnisse erfordert, kann Dorst transparent nachweisen, wohin welche Daten fließen.

Flexible Datenaufbereitung und individuelles Reporting

Die von den Maschinensteuerungen angelieferten Daten können im Edge Controller geprüft und vorverarbeitet werden. Damit lässt sich die anfallende Datenmenge reduzieren und sicherstellen, dass nur validierte beziehungsweise relevante Daten in den nächsten Schritten berücksichtigt werden müssen. Zudem besteht die Möglichkeit, festgelegte Daten nur dann aufzunehmen, wenn ein bestimmtes Event wie ein Alarm, Fehler oder Anlagenstillstand eintritt. Darüber hinaus lassen sich Daten zeitlich versetzter Bearbeitungsschritte einer individuellen Teilenummer zuordnen. Damit kann zum Beispiel eine auf einen Pressling ausgeübte Presskraft zusammen mit den Werten einer anschließend ausgeführten Vermessung gespeichert werden.

Die B&R-Softwareplattform bringt eine große Bandbreite an vorgefertigten Verarbeitungsfunktionen mit, sodass mit überschaubarem Programmieraufwand eine lückenlose, hundertprozentige Dokumentation von Maschinen- und Prozessdaten möglich ist. Dorst hat zum Beispiel mittels einer Counter-Funktion eine Art Kilometerzähler realisiert, der das Lastkollektiv der Hydraulikzylinder mitprotokolliert, mit denen die Werkzeuge angetrieben werden. Diese Informationen lassen Rückschlüsse auf die Lebensdauer der wichtigen und sehr teuren Komponente zu. Die Counter-Funktion wird maschinenübergreifend auch dazu genutzt, Ausschuss über verschiedene Maschinen hinweg aufzuaddieren.

Die erfassten und berechneten Daten werden in einer integrierten Datenbank abgelegt und können über OPC UA von übergeordneten Systemen, wie dem MES-System des Kunden abgerufen werden. „Ein wichtiger Aspekt für uns ist die Offenheit von APROL, die sich an dieser Stelle in Form einer MariaDB-Datenbank niederschlägt, in die die Daten der APROL-internen Datenbank bei Bedarf übertragen werden“, sagt Gröbl. „Damit ist gewährleistet, dass Anwender problemlos auf die Daten über JDBC oder ODBC zugreifen können und sogar eigene Reporting-Tools aufsetzen können.“

Smart Maintenance

In der dritten Ausbaustufe bietet Dorst seinen Kunden auf Basis der bei den Anwendern anfallenden Daten noch weitergehende Services. Dafür können vom Anwender autorisierte Daten über den für die Fernwartung der Maschinen genutzten Router an einen zentralen Protokoll-Server geschickt werden. „Was wir sehen dürfen, ist genau in entsprechenden NDAs und Datennutzungsvereinbarungen festgehalten“, sagt Gröbl. Für die nötige technische Sicherheit sorgt eine VPN-Verbindung über das Internet, die zusätzlich durch Zertifikate abgesichert ist und damit selbst die hohen Security-Anforderungen der Prozessindustrie erfüllt. Der Protokoll-Server benötigt keine stehende Verbindung zu den Routern, sondern ruft die zwischengepufferten Daten auf dem Edge Controller in regelmäßigen Abständen ab, sodass die Dienste robust gegenüber vorübergehenden Kommunikationsunterbrechungen sind.

„Wir bereiten die Daten auf und lassen sie durch unsere Maschinenexperten interpretieren. Diese können beispielsweise aus der Größe des Leckölstroms auf den Verschleiß der Hydraulikpumpe zurückschließen und Hinweise zur deren voraussichtlicher Lebensdauer geben. Das bezeichnen wir als Smart Maintenance“, sagt Gröbl. „Wir arbeiten parallel auch an automatisierten Analysesystemen für Predictive-Maintenance-Funktionen, die Deep-Learning-Algorithmen nutzen.“

Für die ansprechende Visualisierung von Live-Daten und weiterverarbeiteten Daten mithilfe fortschrittlicher Dashboard-Technik steht das DisplayCenter von APROL zur Verfügung. Reports können darin direkt über einen HTML-Aufruf eingebettet beziehungsweise auf dem Egde Controller zur Abholung für den Kunden bereitgestellt werden. Für die Erstellung der Reports bietet sich die Software JasperReports an, die im Lieferumgang von APROL enthalten ist. Damit kann Dorst Reports für den Kunden ganz nach dessen Wünschen gestalten. Daneben hat der Maschinenbauer ein weiteres Standard-Reporting-Tool auf die MariaDB-Datenbank aufgesetzt und kann so den Anwendern ein noch größeres Spektrum an Report-Varianten anbieten.

„Diese Merkmale belegen: Wir haben auf Basis einer bewährten Software von B&R eine zukunftsfähige, flexible IoT-Pattform aufgebaut, mit deren Hilfe wir Kunden schon heute einen deutlichen Mehrwert liefern können. Damit unterstützen wir Kunden bei ihren aktuellen Bemühungen, Herstellungsprozesse lückenlos zu dokumentieren und zu optimieren“, fasst Gröbl zusammen. „Das Potenzial der Plattform ist damit aber noch lange nicht ausgeschöpft. Wir arbeiten parallel mit Kunden an weitergehenden Funktionen und Services, mit denen sich die Effizienz und Verfügbarkeit von Produktionen weiter steigern lassen.“

| Herbert Gröbl Leiter der Informationstechnologie, Dorst Technologies GmbH & Co. KG „Wir haben auf Basis einer bewährten Software des weltweit anerkannten Unternehmens B&R eine zukunftsfähige, flexible IoT-Pattform aufgebaut, mit deren Hilfe wir Kunden schon heute einen deutlichen Mehrwert liefern können. Damit unterstützen wir die Kunden bei ihren aktuellen Bemühungen, Herstellungsprozesse lückenlos zu dokumentieren und zu optimieren.“ |