Intelligente Transportsysteme mit individuell steuerbaren Shuttles ebnen den Weg für die Massenproduktion in Losgröße 1. Das funktioniert jedoch nur, wenn eine intelligente Systemsoftware den Programmieraufwand für die Shuttlebewegungen drastisch reduziert – so wie die B&R-Software mapp Trak.

Massenprodukte mit einer persönlichen Note bringen Verbraucher nicht nur zum Staunen, sondern wecken in ihnen auch das Haben-Wollen-Bedürfnis. Immer mehr Hersteller springen auf diesen Trend auf und statten ihre Produktionen mit intelligenten Transportsystemen für die individuelle Massenfertigung aus. Das lohnt sich jedoch nur, wenn diese sogenannten Tracks flexibel und mit geringem Kostenaufwand schnell für Produktvarianten oder völlig neue Produkte adaptierbar sind.

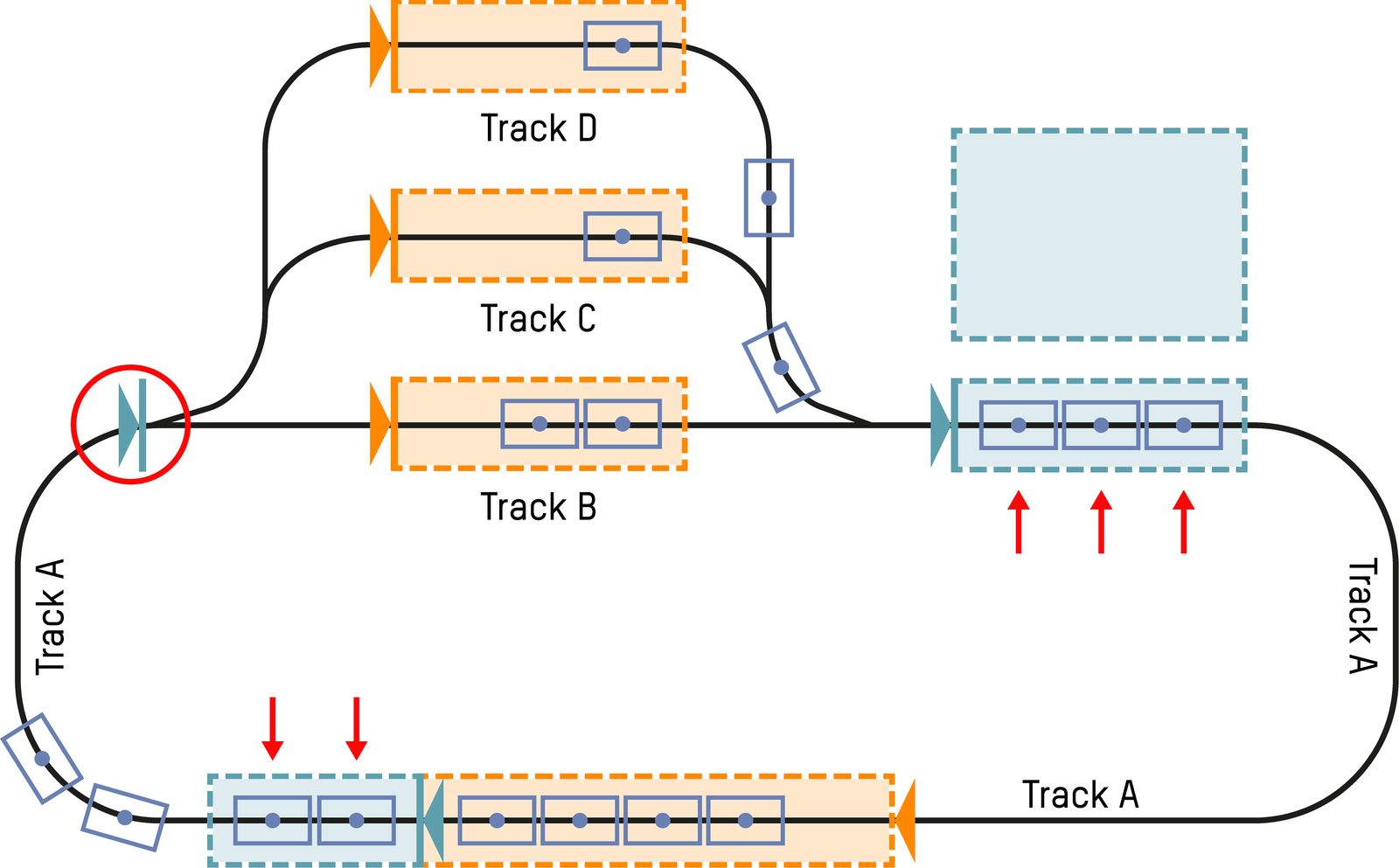

Diese Anforderungen erfüllt das intelligente Transportsystem ACOPOStrak von B&R. Das System ist modular aufgebaut. Vier Basiselemente inklusive Weichen ermöglichen nahezu beliebige Layouts, die sich auch nach der Erstinstallation leicht ergänzen oder anpassen lassen. Auf dem Track fahren elektromagnetisch angetriebene Shuttles, die sich individuell steuern lassen – selbst über die Weichen hinweg.

Durch die hochskalierbare Systemarchitektur lassen sich Layouts mit Tracklängen von mehr als 100 Metern und mehreren hundert Shuttles aufbauen. Und dennoch gilt: „Trotz Komplexität des Tracksystems ist es leicht handhabbar“, erklärt Robert Kickinger, Manager Mechatronic Technologies bei B&R. Das Automatisierungs-

unternehmen hat das Engineering von ACOPOStrak so vereinfacht, dass Maschinenbauer ebenso wie Fertigungsbetriebe ihre Produkte in kurzer Zeit auf den Markt bringen können. „Mit dem geringen Engineering-Aufwand und den damit verbundenen geringeren Kosten ist zudem ein attraktiver Return-on-Invest (ROI) erreichbar“, ergänzt Kickinger.

Kollisionen ausgeschlossen

Dafür benötigen Maschinenbauer oder Betreiber der Maschine nur die mitgelieferte Systemsoftware mapp Trak. „Diese Software ist das Werk unserer Masterminds in der Entwicklung“, erklärt der Mechatronikspezialist. Sie haben komplexe mathematische Aufgaben gemeistert und so entscheidende Funktionen für ACOPOStrak ermöglicht.

Zum Beispiel: die Kollisionsvermeidung, das Trennen und Zusammenführen von Produktströmen bei voller Geschwindigkeit oder die Berechnung optimaler Routen. Ein Applikationsentwickler muss sich demnach nicht um diese Aufgaben kümmern – das spart Engineering-Zeit.

Selbst bei verschieden großen Produkten und Traglasten gibt es keine Kollisionen: Die Produktgröße wird konfiguriert oder mit Sensoren gemessen. mapp Trak passt die Steuerung der Shuttles automatisch an, damit es zu keinen Zusammenstößen kommt.

Prozessorientierte Programmierung

Eine zweite Erleichterung im Engineering ist die prozessorientierte Programmierung. Hierbei beschreibt der Softwareingenieur in mapp Trak Regeln, wie sich die Shuttles am Track verhalten sollen. Die Regeln werden aktiv, wenn Shuttles virtuelle Triggerpunkte am Track passieren. Mit dieser einfachen, an Zustands-

automaten angelehnten Methodik, lassen sich Bewegungsabläufe am Track effizient implementieren.

Für ACOPOStrak müssen so keine Achsen und Bewegungsprofile für jedes einzelne Shuttle programmiert werden, das wäre bei einer Anzahl von mehreren 100 Shuttles und vielen möglichen Fahr-

wegen zu aufwändig. Die prozessorientierte Programm-

ierung ermöglicht zudem, dass Shuttles vom Track genommen oder hinzugefügt werden können. Dabei ist es nicht erforderlich, die Applikationssoftware zu verändern.

Simulation für effizienten Betrieb

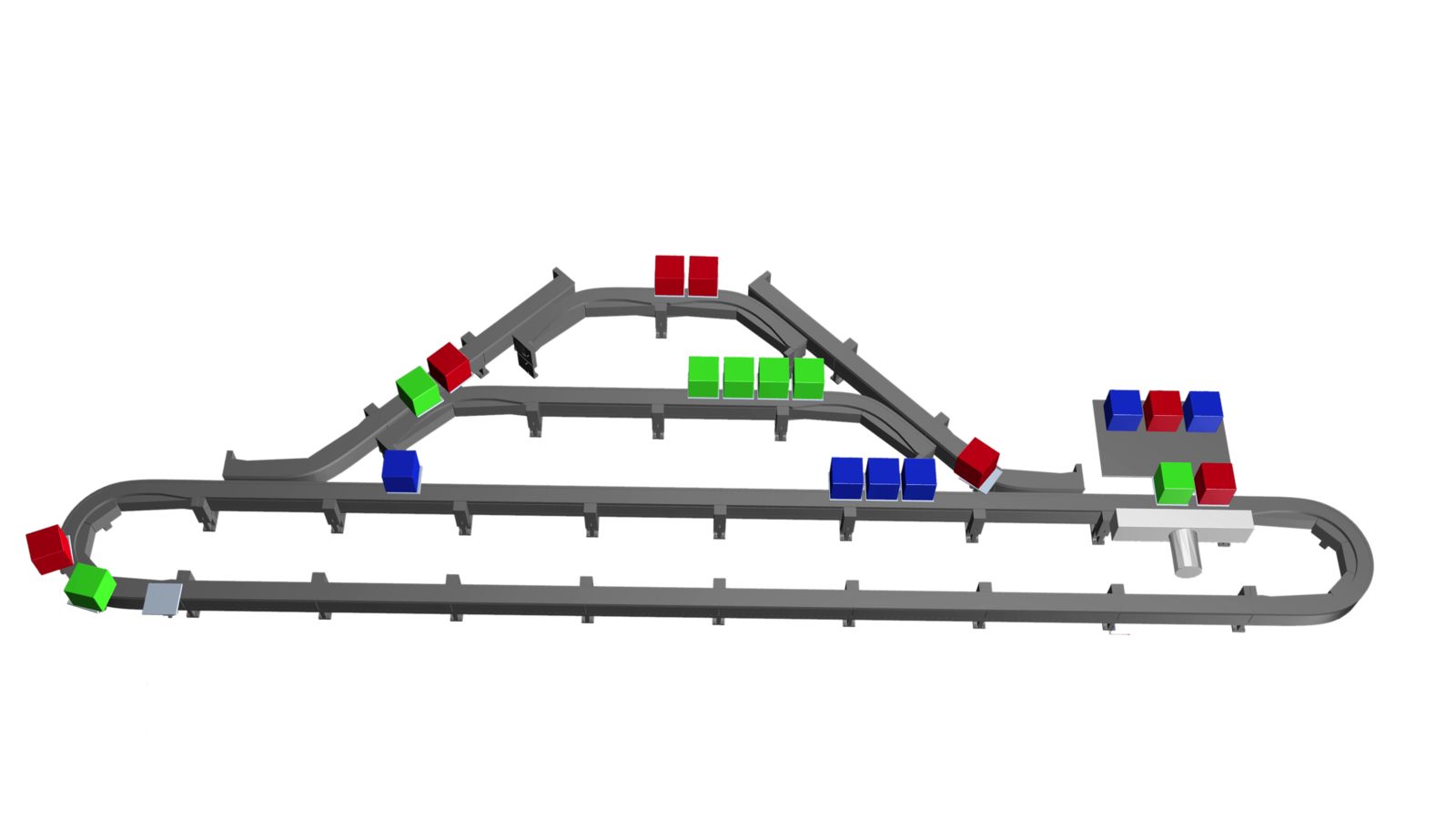

Die in mapp Trak integrierte Simulation macht den reibungslosen Ablauf schließlich sichtbar. Der Entwickler kann damit zum Beispiel testen, mit wie vielen Shuttles und bei welcher Geschwindigkeit die Applikation die höchste Produktivität aufweist. „An seinem PC im Büro kann er viele Dinge durchspielen, ohne eine reale Anlage zu haben“, sagt Davide Migliorisi, Produktmanager Trak-Systeme bei B&R. Die Software ist dabei identisch mit der Systemsoftware, die später auf der Steuerung verwendet wird. Ein Wechsel zwischen Simulation und realem Betrieb ist jederzeit möglich.

Weiterhin lässt sich mit dem Scene-Viewer visualisieren, wie Shuttles mit zusätzlichen mechanischen Elementen wie etwa Verschraubern, Etikettierern oder Robotern interagieren. Hierfür ist lediglich ein STEP-File des jeweiligen Maschinenelements zu importieren und dessen Bewegung positions- und zeitabhängig zu modellieren. Damit kann der Entwickler nicht nur den Track, sondern auch das Zusammenspiel mit Zusatzelementen simulieren. „Es ist diese Praxisorientierung der Simulationspower von mapp Trak, die unsere Kunden so sehr schätzen“, bestärkt Migliorisi.

Das Zusammenspiel mit externen mechanischen Elementen funktioniert deshalb so gut, da „der ACOPOStrak die Gene der Servoantriebsfamilie ACOPOS in sich trägt“, wie Migliorisi gerne erwähnt. Diese Antriebsfamilie hat ausgereifte Funktionen für den Einzel- oder Mehrachsbetrieb, zu denen auch umfassende Möglichkeiten gehören, Achsen zu koppeln.

So lassen sich die Shuttles mit Achsen, die von ACOPOS-Servoverstärkern angetrieben werden, über Befehle aus dem Funktionsumfang von PLCopen koordinieren und im Scene-Viewer als digitaler Zwilling darstellen.

Höchster Grad der Flexibilisierung

Dass ACOPOStrak einfach handhabbar ist, wurde bereits von Kunden bestätigt: Nur rund 15 Minuten habe der softwaretechnische Aufwand betragen, nachdem eine bestehende Maschine mit ACOPOStrak um zusätzliche Linearmotor-Segmente erweitert wurde. Danach sei die Maschine wieder gelaufen, berichtet Kickinger von den Erfahrungen eines Kunden. Ein eindrucksvolles Indiz für die Stärke des von der Hardware losgelösten Programmierkonzepts von ACOPOStrak.

Mit der Systemsoftware mapp Trak lassen sich Produktdaten eindeutig mit einem Shuttle verknüpfen, auf dem sich das jeweilige Produkt gerade befindet. „Das ist der höchste Grad der Flexibilisierung“, ist sich Kickinger sicher. So kann zum Beispiel ein produktspezifischer Datensatz in einer Pharmaproduktion die exakte Wirkstoffzusammen-

setzung und eine eindeutige Produkt-ID enthalten. Zudem kann gespeichert werden, an welchem Tag und zu welcher Uhrzeit das Produkt an welcher Verarbeitungsstation war. So kann der Applikationsingenieur auch ein FDA-konformes Tracking einfach realisieren.

Handhabbare Komplexität

Drei Dinge garantiert mapp Trak: dass die Shuttles nicht kollidieren, dass sie keine virtuellen Barrieren überfahren und dass die konfigurierbaren Geschwindigkeitsbeschränkungen eingehalten werden. Mit diesen Garantien, der einfachen Programmierung und der integrierten Simulation hat B&R das flexible Transportsystems ACOPOStrak für den Benutzer sehr einfach handhabbar gemacht. Damit wurde auch die Möglichkeit geschaffen, neue Produkte in jeder Losgröße in kurzer Zeit und mit wenig Aufwand umzusetzen. Dies ist ein entscheidender Aspekt für die Gewinnung von kurzfristigen neuen Produktionsaufträgen.

Autor: Carmen Klingler-Deiseroth, freie Fachjournalistin

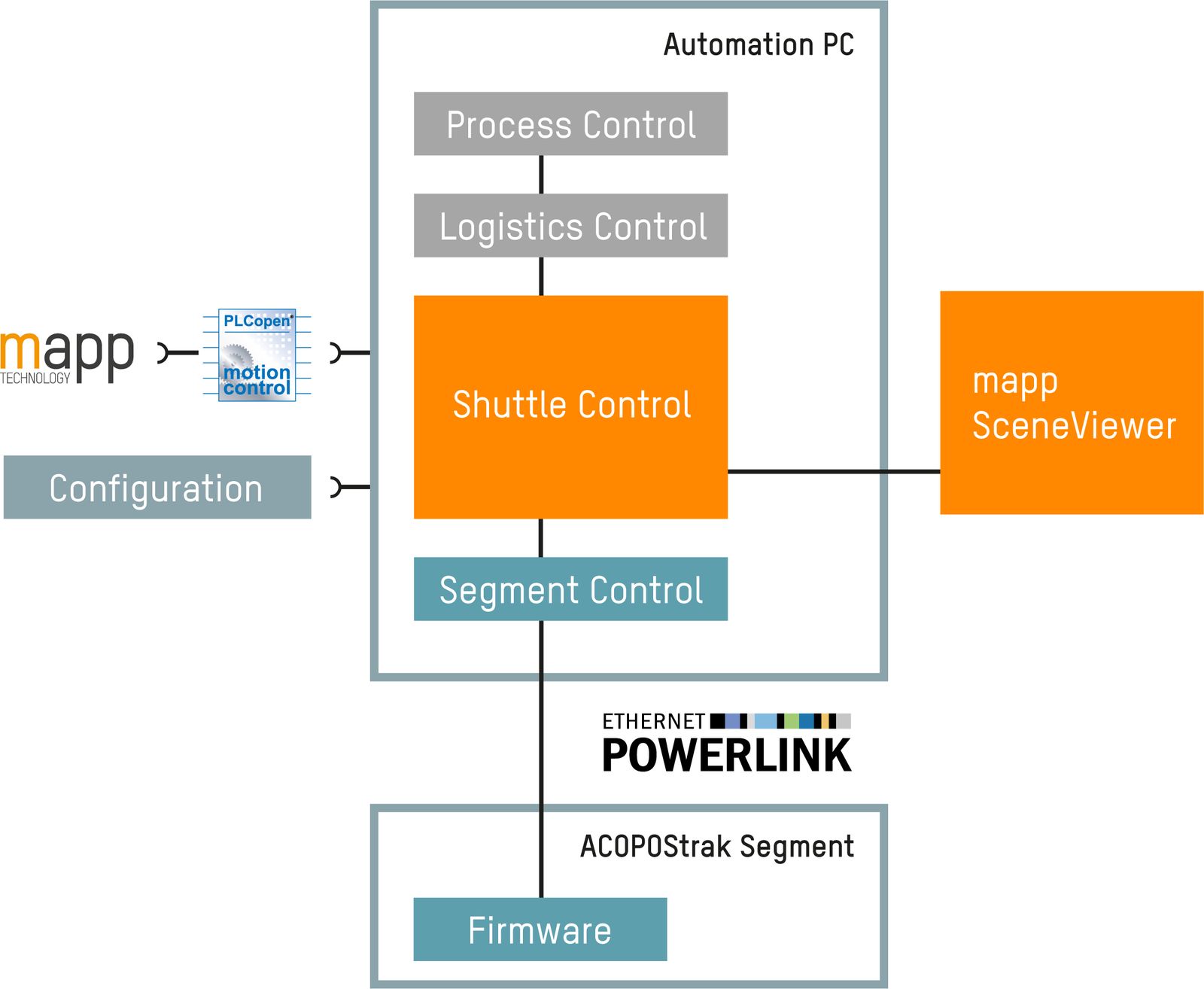

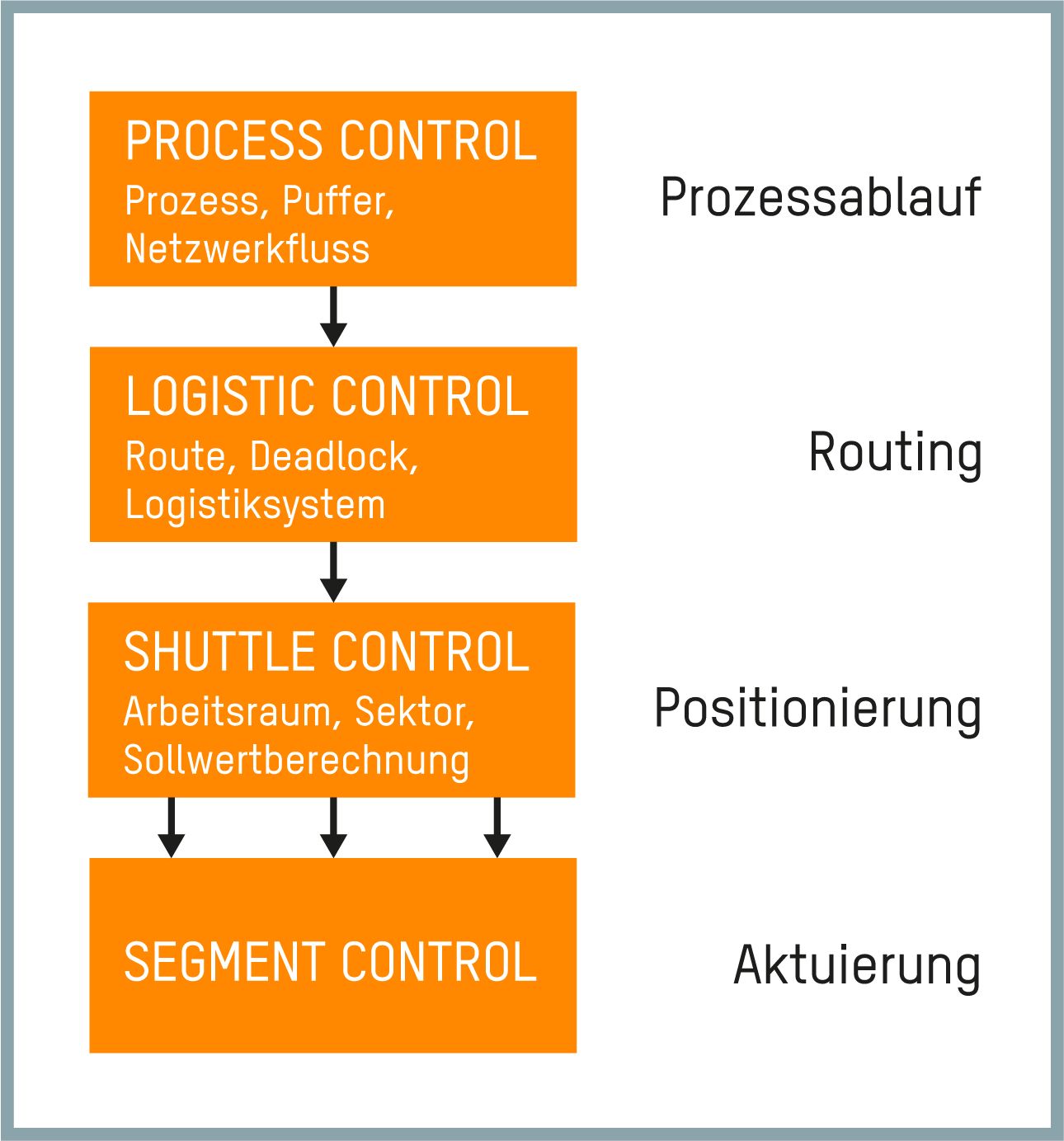

Architektur von mapp Trak

Die Softwarearchitektur von mapp Trak ist in vier grundlegende Ebenen unterteilt. Die unterste, die Segment-Control-Ebene, steuert die Bewegung der Shuttles, die sich auf dem jeweiligen Segment befinden.

In der darüber angeordneten Shuttle-Control-Ebene werden zum Beispiel Positionssollwerte für die Shuttles berechnet. Will der Applikationsingenieur die Shuttles zum Beispiel über PLC-Funktionsbausteine an eine externe Achse oder an ein anderes Shuttle koppeln, geschieht das auf dieser Ebene. Zudem wird dort abgebildet, wenn ein Shuttle aus dem System entfernt und wieder ins System übernommen wird, wie es zum Beispiel der Fall ist, wenn ACOPOStrak in Kombination mit Förderbändern betrieben wird, oder wenn Shuttles durch Menschen oder Roboter vom Track abgenommen und wieder aufgesetzt werden.

Auf der dritten sogenannten Logistik-Control-Ebene sorgen Software-Elemente für ein automatisiertes Routing von Verarbeitungsstation zu Verarbeitungsstation.

Die vierte Ebene ist dem Process-Control gewidmet. Diese Ebene stellt auch das Programmier-Interface zur Prozessflussbeschreibung für den Softwareingenieurs dar.