Maschinen- und Anlagenbetreiber setzen zunehmend auf das Industrial Internet of Things. Damit sie die Vorteile ihrer vernetzten Produktionsstätten auch umfänglich nutzen können, müssen Maschinen und Anlagen eine Verbindung in die Cloud ermöglichen. Dies geschieht mit sogenannten Edge-Geräten.

Der Bedarf an effektiveren und effizienteren Prozessen in der Industrie ist ungebrochen. Energiewerte müssen ermittelt werden, der Service schneller und besser werden, die Leistung von Maschinen und Anlagen sich vergleichen lassen. Das alles lässt sich mit automatisierten und vernetzten Maschinen und Produktionslinien im Industrial IoT erfüllen.

Daten effektiv nutzen

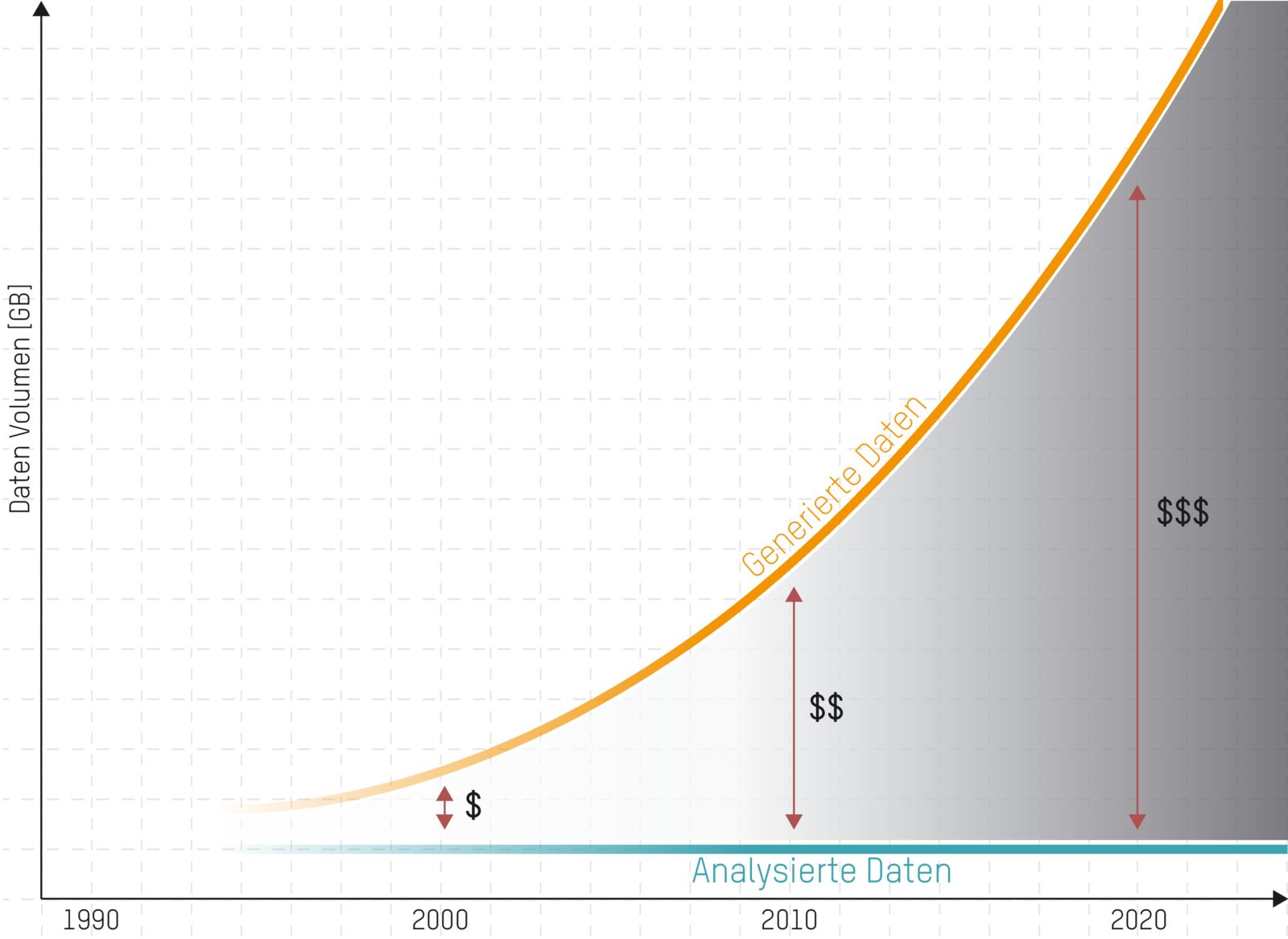

Mit Hilfe des Industrial IoT kann der Anwender Informationen aus seinen Maschinen und Anlagen ziehen, die weit über einfache Alarmmeldungen oder Eventinformationen hinausgehen. Zum Beispiel: „Informationen darüber, ob ein Maschinenteil Verschleißerscheinungen aufweist und wann es zum Ausfall kommen wird“, sagt Ralf Pühler, Produktmanager Industrial IoT bei B&R und hebt hervor: „Derzeit werden nur rund ein Prozent der Daten, die in einer Produktion entstehen, effektiv genutzt.“ Diese Quote möchte der Automatisierungsspezialist mit einem modularen Lösungspaket erhöhen, das aus Hard- und Softwarebausteinen besteht und sich an die Bedürfnisse des Kunden anpassen lässt.

So ermöglichen die modularen Softwarebausteine von mapp Technology, Maschinendaten zu erfassen, auszuwerten und zu visualisieren. Soll zum Beispiel ein Energie-Monitoring-System eingerichtet werden, zieht der Automatisierungstechniker die Komponente mapp Energy in sein Projekt in Automation Studio. Der Softwarebaustein sammelt automatisch die Verbrauchsdaten von allen Achsen in der Maschine, errechnet Kennzahlen und visualisiert diese. „Neben mapp Energy gibt es zahlreiche weitere Bausteine, darunter einen zum Berechnen der Gesamtanlageneffektivität“, ergänzt Pühler.

Nahezu unbegrenzte Speicherkapazität

Bisher werden Daten von Maschinen nur kurze Zeit gespeichert und anschließend gelöscht, um Platz für aktuellere zu schaffen. „Wenn wir diese Daten jedoch weiter nutzen und analysieren wollen, müssen wir einen Platz finden, sie zu speichern“, sagt Pühler. Das kann eine lokale Datenbank sein oder ein Rechenzentrum in der Cloud.

In Zeiten des Industrial IoT sind aber nicht nur Daten und die daraus gewonnenen Informationen einzelner Maschinen interessant. „Ich will Maschinen und Linien untereinander vergleichen können, nicht zuletzt unterschiedliche Produktionsstätten auf der ganzen Welt“, betont Pühler. Das dafür entstehende Datenvolumen lässt sich prinzipiell mit lokalen Computern analysieren und auswerten. „Häufig ist es jedoch sinnvoll, dafür die nahezu unbegrenzte Rechen- und Speicherkapazität der Cloud zu nutzen“, sagt der IIoT-Spezialist.

OT meets IT

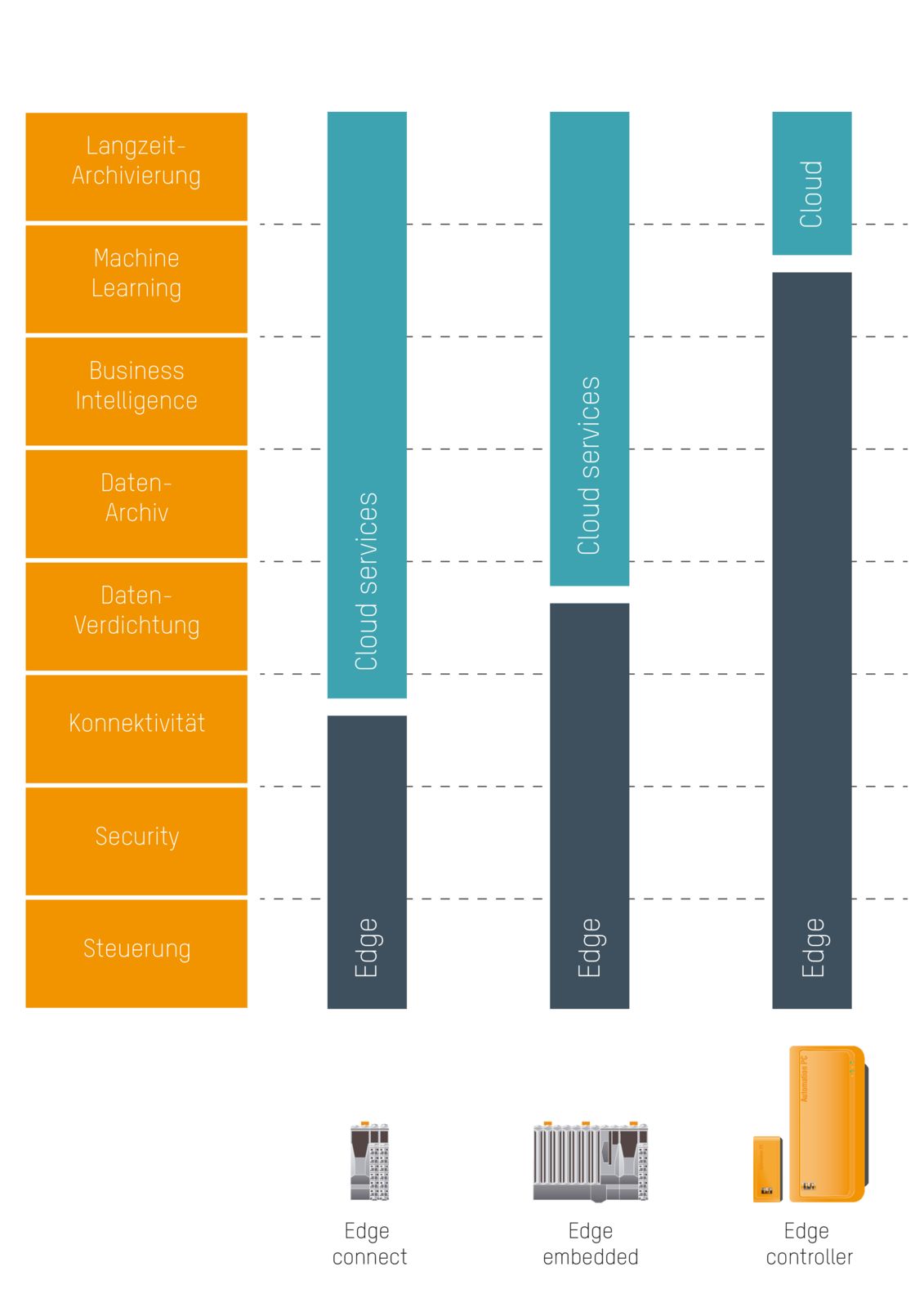

Um die aggregierten Daten in die Cloud zu schicken, kommen als Hardware sogenannte Edge-Geräte zum Einsatz. Edge-Geräte? „Wir nennen sie so, da sie die letzte physikalische Instanz vor der Cloud sind“, erläutert Pühler. Diese Geräte bilden die Schnittstelle von der OT (Operational Technology) auf Maschinenebene zur IT in der Cloud. Zur OT gehören Hardware- und Software-Komponenten, die Geräte, Prozesse und Ereignisse in Echtzeit überwachen und steuern.

Je nach Anwendung und Datenvolumen werden die auf OT-Ebene gesammelten Daten mit unterschiedlichen Herangehensweisen in die Cloud übertragen. „Daher bieten wir drei Typen von Edge-Geräten an, um für jeden Anwendungsfall eine Lösung zu haben“, sagt Pühler.

Die drei Edge-Varianten

Greift etwa ein Sensor stündlich ein Signal ab, kann es zweckmäßig sein, die Daten direkt in die Cloud zu schicken. Ein konkretes Beispiel dafür sind Pipelines, die mit Sensoren auf Leckage überwacht werden. „In so einem Fall ist keine Echtzeitsteuerung notwendig, daher braucht es auch keine Steuerungslogik vor Ort.“ Zudem reicht es, wenn der Wartungstrupp die Pipeline innerhalb weniger Tage überprüft. Für solche einfachen Anwendungen ist ein B&R-Buscontroller ausreichend, der unverarbeitete I/O-Signale verschlüsselt über OPC UA in die Cloud schickt. „Diese Möglichkeit bezeichnen wir als Edge Connect“, sagt Pühler.

Ist das Volumen an Daten jedoch größer, lohnt es sich, diese schon an der Maschine zu aggregieren. Das hat zwei Vorteile: Zum einen sinken Bandbreitenbedarf und Kosten für die Cloud; zum anderen gehen keine Daten verloren, wenn die Verbindung unterbrochen wird, da ausreichend Speicherplatz zum Puffern vorhanden ist. „In diesem Fall können unsere Standard-Steuerungen eingesetzt werden“, erwähnt Pühler und erklärt weiter: „Hier sprechen wir von einer Embedded Edge, die gleichzeitig die Maschinenlogik in Echtzeit abarbeitet und Daten in die Cloud schickt.“

Selbstlernende Systeme

Sollen ganze Produktionslinien überwacht und Daten von hunderten I/Os für die Cloud vorverarbeitet werden, reicht eine Steuerung nicht mehr aus. Aber auch für solche Anwendungen hat Pühler eine Lösung: „Ein Automation PC von B&R, kombiniert mit einer vollumfassenden Industrial-IoT-Plattform, kommt als sogenannter Edge Controller zum Einsatz.“ Aufgrund seiner hohen Rechenleistung und Speicherkapazität kann der Industrie-PC, im Gegensatz zu den beiden anderen Edge-Geräten, Daten zu einem wesentlichen Teil vorverarbeiten und analysieren. Zudem können dort komplexe Algorithmen berechnet werden, wie sie zum Beispiel bei selbstlernenden Systemen eingesetzt werden.

Mit den unterschiedlichen Edge-Architekturen ist es einfach, neue Anlagen fit für das Industrial IoT zu machen. „Edge-Architekturen sind jedoch nicht nur für neue Anlagen und Maschinen interessant, sondern auch für Bestandsanlagen, die bisher unvernetzt in der Fabrikhalle stehen“, sagt Pühler. Mit der Orange Box hat B&R auch eine Lösung für diese sogenannten Brownfield-Anlagen im Portfolio. Die Box mit einer Kombination aus Software und Hardware wird an eine bestehende Maschine angeschlossen und kann problemlos in eine Edge-Architektur eingebunden werden.

Protokolle für eine durchgehende Verbindung

Die Datenübertragung von der Edge in die Cloud wird über spezielle Protokolle abgewickelt, die den Transfer großer Datenmengen unterstützen. B&R bietet dafür gängige Protokolle wie MQTT und AMQP an. MQTT (Message Queue Telemetry Transport) und AMQP (Advanced Message Queuing Protocol) sind sogenannte Queuing-Protokolle. Sie ermöglichen es, Datenpakete zuverlässig zu übertragen, auch wenn die Netzwerkverbindung schlecht oder zeitweise unterbrochen ist. Dazu werden die Datenpakete gegebenenfalls gespeichert und zu einem späteren Zeitpunkt versendet.

Andere Protokolle, zum Beispiel OPC UA, können über MQTT und AMQP übertragen werden. „OPC UA hat den Vorteil, dass es herstellerübergreifend sowohl in der IT-Welt als auch auf Steuerungsebene von nahezu jeder Hard- und Software verstanden wird“, sagt Pühler. So kann unabhängig von der eingesetzten Hardware eine durchgehende Verbindung von der Maschinenebene bis in die Cloud umgesetzt werden.

Autor: Carmen Klingler-Deiseroth, freie Fachjournalistin