Der Markt für Verpackungsmaschinen ist weltweit hart umkämpft. Weil Masipack auf aktuelle Automatisierungstechnik von B&R setzt, hebt sich das Unternehmen vom Wettbewerb ab. Mit mapp Technology, dem Panel PC 2100 für die integrierte Visualisierung und Steuerung und den Servoantrieben ACOPOS P3 hat B&R entschieden dazu beigetragen, sowohl die Qualität als auch die Produktivität von Masipacks Verpackungsmaschinen zu steigern und zugleich eine hohe Verfügbarkeit zu garantieren.

„Der Markt ist immer auf der Suche nach Maschinen, die qualitativ immer noch hochwertiger sein müssen, die die Produktivität kontinuierlich steigern, eine hohe Verfügbarkeit besitzen und gleichzeitig einfach und kostengünstig zu warten sind“, erklärt Mauricio Moreno, Präsident der Masipack Group. Dem Unternehmen ist dabei bewusst, dass es innovativ sein muss, um dem Wettbewerb zu trotzen. Weltweit sind über 160.000 der Verpackungsanlagen des brasilianischen Herstellers Masipack im Einsatz.

Bruch mit der Tradition

Bisher wurden bei Masipack proprietäre Steuerungssysteme für Mehrkopfwaagen entwickelt. Dann hat das Unternehmen jedoch erkannt, dass ein etabliertes Standardsystem, besonders für den Export, benötigt wird, um die internationalen Zertifizierungen einzuhalten. Des Weiteren können so die Anforderungen der Kunden noch besser erfüllt und die Verfügbarkeit eines globalen technischen Supports bereitgestellt werden. Bei ihrer ersten Applikation, einer Mehrkopfwaage für ein gewerbliches Kontrollgerät, konnte der bisherige Zulieferer weder Schwingungs- noch Dehnungsmessstreifenmodule bereitstellen. Zudem haperte es an ausreichend Geschwindigkeit bei der Kontrolle, die dafür sorgt, dass die Mehrkopfwaage betrieben wird. Mit B&R konnten diese Anforderungen und noch viele mehr erfüllt werden.

Das HMI-Design macht den Unterschied

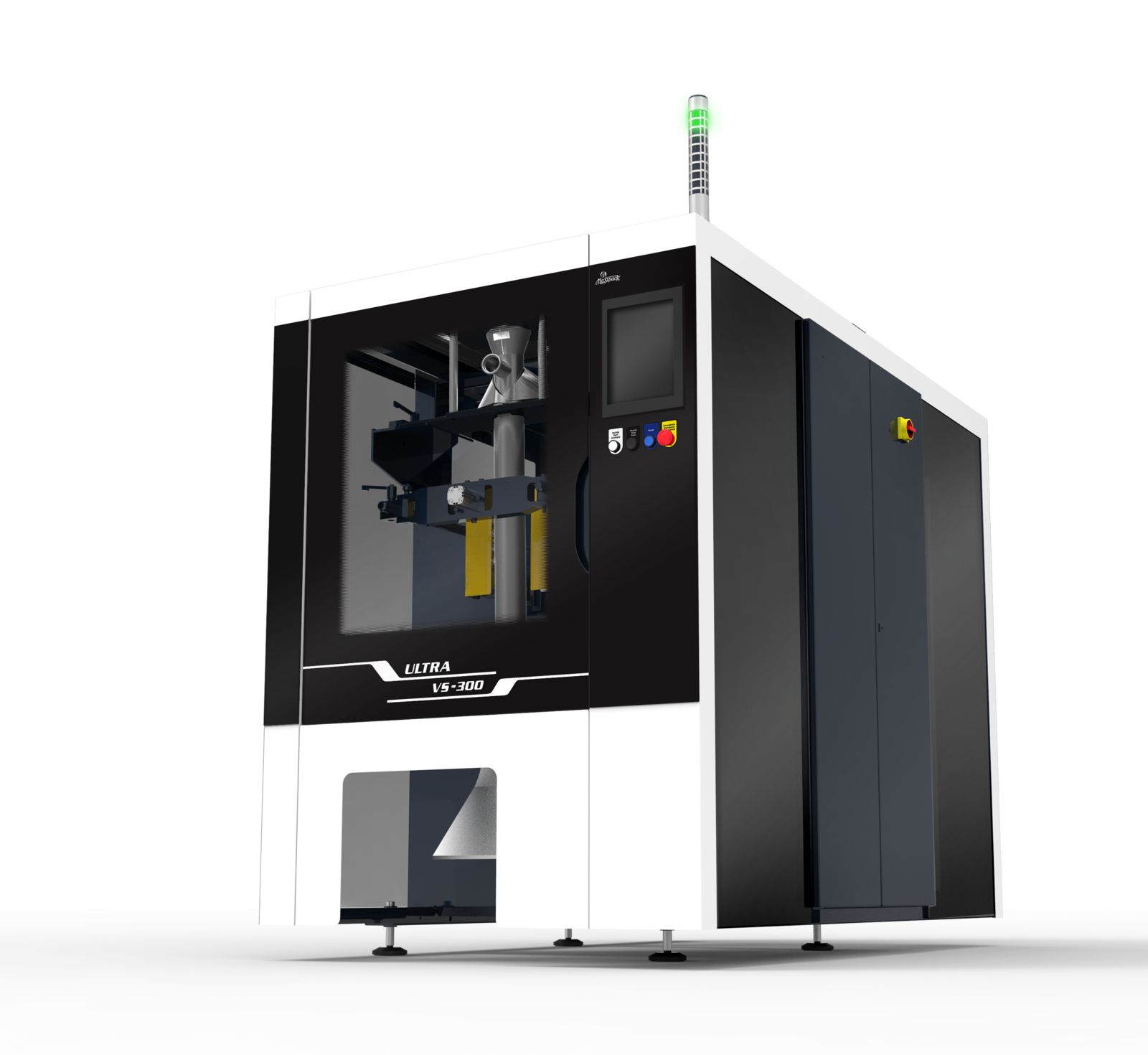

Der Umstieg auf B&R begann mit dem Power Panel 400. Darauf folgte das Power Panel 500. Beide Male wurde Matlab Simulink für die Simulation und die B&R-Software Automation Studio für die Programmierung verwendet. Mittlerweile sind bei Masipack standardmäßig die Panel PC 2100 als integriertes Steuer- und Bediengerät mit eingebetteter Automation Runtime und individueller schwarzer HMI-Einfassung mit Masipack-Logo im Einsatz. „Das HMI-Design macht den Unterschied. Es ist sehr elegant und passt perfekt zur Bauweise der Maschine. Außerdem kann die Form-, Füll- und Verschließanlage (= VFFS) sehr vielseitig auf die Mehrkopfwaage abgestimmt werden. Aufgrund der vertikal montierten, großen 12”-HMI können wir viel mehr Daten anzeigen“, sagt Moreno.

Nach der vollständigen Umstellung der Mehrkopfwaage entwickelte Masipack in nur einer Woche die erste VFFS gemeinsam mit B&R. Dabei setzte das Unternehmen mapp Technology und die Antriebstechnik ACOPOS P3 ein. Der Panel PC 2100 stimmt die Form-, Füll- und Verschließanlagen mit Waagen über einen einzigen Regler ab. Auf diese Weise wird nicht nur Platz im Schaltschrank gespart, sondern auch der Kommunikationsaufwand wesentlich reduziert, während herkömmliche Steuerungsplattformen 2 getrennte Steuerungen erfordern.

Präzise verteilte mehrachsige Bewegung

Die Steppermodule X67 von B&R, die am Maschinenrahmen befestigt werden, steuern 2 Schrittmotoren pro Wiegebehälter (Kopfteil) und sparen so Platz im Schaltschrank und bei der Verkabelung. Die Oberseite des Kopfteils versetzt den Füllkopf und den Vorladungsbehälter in Schwingung. Wenn die Unterseite des Kopfteils leer ist, öffnet der Motor auf der Oberseite den Wiegebehälter und die Unterseite des Kopfteils erkennt das korrekte Produktgewicht. Ein Motor auf der Unterseite öffnet das Kopfteil, um Material in den Falztrichter abzuladen.

Die Anlagen sind mit bis zu 28 Kopfteilen erhältlich, wobei typische Konfigurationen aus 14 bis 24 Kopfteilen bestehen. Genaue Füllgewichte setzen einen Software-Filter voraus. Aufgrund der Steuerungstechnik von B&R sind die Messungen so präzise wie nie zuvor.

Eine gängige Anwendung in den USA ist das Abfüllen von Vitaminpräparaten in Kunststoffflaschen. Das Abfüllen nach Gewicht ist wesentlich schneller als mit einer Zählmaschine, die die Präparate einzeln abzählt.

mapp Technology passt sich neuen Anforderungen an

Masipack hat auch bei weiteren Maschinen seiner Verpackungslinie Technologie von B&R eingesetzt. Da mapp Technology bereits für die Generierung von modularem, wiederverwendbarem Code für die VFFS eingesetzt wurde, konnte die Software ganz einfach für verschiedene Maschinentypen angepasst werden. Das Schwesterunternehmen Fabrima, dass sich auf die besonderen Anforderungen von pharmazeutischen Verpackungen konzentriert, entwickelt hierfür Aufricht- und Füllmaschinen sowie Blisterformmaschinen mit B&R, die mit mapp Audit und mapp Recipe mit CFR 21 Part 11 konform sind. Diese Maschinen profitieren von einer Standardisierung auf einen Panel PC 2100, da dieser Standard umfassende Industrie-PC-Funktionen bereitstellt und deshalb windowsbasierte Softwareanwendungen der Pharmaindustrie ausführen kann.

Effizienter Servoantrieb

Die gleiche Steuerung, ein Panel PC 2100 der für die Waage verwendet wird, sorgt in Kombination mit den Servoantrieben ACOPOS P3 für eine schnellere und kosteneffizientere Lösung als die vorherige Steuerung. Die Möglichkeit, bis zu 3 Servoantriebe von einem einzigen kompakten Antrieb auszuführen, bringt wesentlich mehr Leistung, mehr Platz im Schaltschrank und weniger Verkabelungsaufwand. Früher wurden bei Masipack konventionelle Einzelachs-Servoantriebe verwendet. Mit den mehrachsigen ACOPOS P3-Antrieben sind die Maschinen energieeffizienter, da sie einen gemeinsamen Bus für die Regeneration nutzen.

Wird ein Volumendosieraggregat anstelle einer Waage verwendet, wird der Füllapparat servomotorisch angetrieben. Ein Servomotor steuert die Volumendosierung, ein weiterer die waagrechten Versiegelungsschienen. Stetige Bewegungsmaschinen verwenden einen dritten Servoantrieb für den Folienüberzug.

Mehr Maschinen, mehr Servoantriebe

Sachet- und Stickpackmaschinen verwenden 11 Servoantriebe, um die zahlreichen Füllköpfe individuell zu steuern. Auch Masipack verwendet 3 bis 5 Achsen pro Maschine bei den waagrechten Schlauchbeutelmaschinen. Fabrima nutzt keine Kontrollwaagen von Dritten mehr, sondern hat eine eigene von B&R gesteuerte Kontrollwaage entwickelt. Diese verfügt über 3 Servoachsen für die Zuführ-, Messungs- und Auslaufbänder. „Das kompakte I/OSystem, der eingesparte Platz im Schaltschrank und das bedienerfreundliche HMI sind für uns das große Plus bei der Zusammenarbeit mit B&R. Zusätzlich vereinfacht uns der in anderen Maschinentypen wiederzuverwendende Code die Arbeit erheblich“, so Moreno.

| Mauricio Moreno Präsident, Masipack „Das kompakte I/O-System und der damit gesparte Platz im Schaltschrank sowie das bedienerfreundliche HMI sind für uns das große Plus bei der Zusammenarbeit mit B&R. Zusätzlich vereinfacht uns der in anderen Maschinentypen wiederzuverwendende Code die Arbeit erheblich.“ |