Flexibel. Integriert. Umfassend.

mapp CNC vereinfacht den Einsatz von CNC-Achsen in der Produktion. CNC-Anwendungen lassen sich einfacher erstellen und in Betrieb nehmen. Für beliebige CNC-Kinematiken stehen dem Anwendungsersteller zahlreiche Hilfsmittel zur Verfügung.

Steigern Sie Ihre Produktivität

Senken Sie die Kosten

mapp CNC funktioniert mit Standard-Automatisierungshardware. Steuern Sie mehrere CNC-Achsverbünde mit einer klassischen Maschinen-SPS.

Vereinen Sie CNC- und Maschinensteuerung

Mit mapp CNC integrieren Sie die CNC-Steuerung vollständig in die Maschinensteuerung – μs-genaue Synchronisierung inklusive.

Bringen Sie Ihr Wissen ein

mapp CNC lässt sich mit Programmen in C/C++, IEC-61131- Sprachen, G-Code und benutzerdefinierten Befehlen kombinieren.

Programmieren Sie Ihre CNC-Anwendung so einfach wie noch nie

Die vorkonfigurierten Software-Bausteine von mapp CNC machen den Einsatz von CNC-Technologie so einfach wie nie zuvor.

Diesen Mehrwert bietet mapp CNC für Ihre Maschine

CNC-Bibliothek

Mit der CNC-Bibliothek lassen sich CNC-Maschinen einfacher als je zuvor realisieren. Vorlagen für CNC-Systeme mit bis zu sechs Linear- oder Orientierungsachsen (plus Zusatzachsen) ermöglichen es, zahlreiche Maschinentypen per Drag-and-drop zu konfigurieren. Es muss keine einzige Zeile Code programmiert werden.

CNC-Programme

Die große Funktionsvielfalt des CNC-Systems ist über G- und M-Codes (DIN 66025) zugänglich. Der mapp-Motion-Interpreter erlaubt es zudem, Programme in Strukturiertem Text oder benutzerdefinierten Sprachen auszuführen. Alternativ können Anwendungen über PLCopen Part 1 / PLCopen Part 4 Schnittstellen in allen IEC-61131-Sprachen, C und C++ erstellt werden. Auch automatisch generierte Programme aus CAD/CAM-Systemen lassen sich einfach einbinden.

Tools

Die Funktion Tools macht die Verwendung und Verwaltung von Werkzeugen einfach wie nie zuvor. So können Längen und Orientierungsabmessungen von Werkzeugen hinterlegt und beim Werkzeugwechsel abgerufen werden. Neue Werkzeuge können während der Laufzeit ergänzt werden. Die Daten der Werkzeuge werden bei der kinematischen Transformation für den Tool Center Point (TCP) und bei der Bahnplanung berücksichtigt.

Frames

Mit Frames lassen sich Koordinatensysteme im kartesischen Raum positionieren und orientieren. Die Daten werden in Tabellen vordefiniert oder zur Laufzeit parametriert. So können die Aufstellposition der Maschine und die Werkstückposition definiert oder korrigiert werden. Bewegungen lassen sich zum Beispiel relativ zu einer Bearbeitungsstation oder einem Werkzeugwechsler programmieren.

Geometriekompensation

Mit Hilfe der Geometriekompensation werden Maschinenungenauigkeiten kompensiert – zum Beispiel fertigungsbedingte Toleranzen, Schiefstellungen oder elastische Verformungen. Es stehen einfache Parametrierungen für zwei- und dreidimensionale Abweichungen zur Verfügung, die auch mehrfach und in Kombination aktivierbar sind. So lässt sich eine hohe Maschinengenauigkeit im gesamten Arbeitsbereich erzielen.

Spindel

mapp CNC beinhaltet eine integrierte Steuerung für Spindeln. Anwendungen wie Drehen, Bohren oder Gewindeschneiden lassen sich einfach umsetzen. Alle benötigten Funktionen, wie konstante Schnittgeschwindigkeit oder Vorschub pro Umdrehung sind integriert. Auch Positionieraufgaben können mit einer Spindel durch nahtloses Umschalten zwischen Drehzahlregelung und Positionsregelung realisiert werden.

Signale schalten

Mit dieser Funktion können Signale direkt aus dem Programmlauf heraus geschaltet werden. So lassen sich zum Beispiel Laser bei Highspeedanwendungen μs-genau ein- und ausschalten. Die Signalposition kann optional über den Bahnweg oder über eine Bahnzeit definiert werden.

Vermessung

Die Funktion Vermessung ermöglicht es, exakte Positionen der CNC-Achsen zum Zeitpunkt eines Trigger-Signals zu vermessen. Damit lassen sich Werkstückpositionen und Werkzeugdimensionen einmessen. Beim Auftreten eines Trigger-Signals kann die Bahnfahrt auf Wunsch gestoppt werden.

Werkzeugradiuskorrektur

Die Werkzeugradiuskorrektur ermöglicht, die Werkstückkontur unabhängig von der Geometrie des Werkzeugs zu programmieren. mapp CNC berechnet automatisch die Bahn unter Berücksichtigung des aktuellen Werkzeugs - Flaschenhalserkennung inklusive. So lassen sich zum Beispiel Fräs- oder Schneidanwendungen bedienerfreundlich umsetzen.

Kompressor

Der Kompressor verarbeitet aufeinanderfolgende Geradenstücke und erzeugt daraus eine kontinuierliche Kontur. So lassen sich beispielsweise aus CAD/ CAM-generierten Daten glatte und schnelle Bewegungen zur Fertigung von Freiformflächen realisieren. Je nach Anwendung wird durch eine einfache Parametrierung zwischen Abweichung und Programmlaufzeit abgewogen. Die Maschine wird geschont und der Bearbeitungsprozess beschleunigt.

Anwendungsbeispiel:

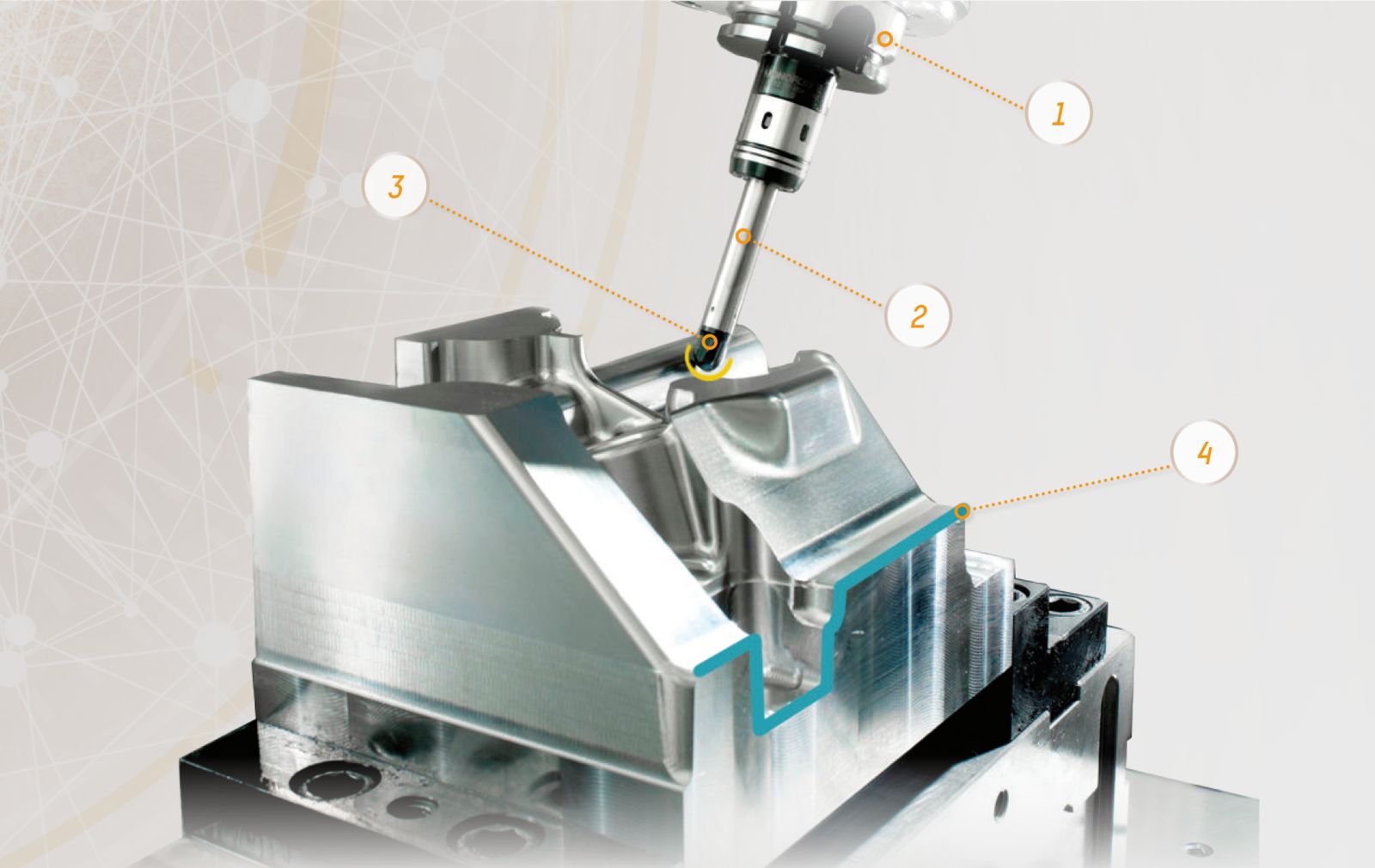

Fünf-Achs-Fräsen

(1) | Die Rotation des spanabhebenden Werkzeugs wird automatisch von der Funktion Spindel gesteuert. |

|---|---|

(2) | Mit der Funktion Tools können beliebig viele Werkzeuge verwaltet werden. |

(3) | Die CNC-Kontur wird ohne Rücksicht auf das Werkzeug programmiert. Der Werkzeugradius wird automatisch berücksichtigt. |

(4) | Einzelne, kurze Bahnsegmente, wie sie zum Beispiel CAD/CAM-Systeme generieren, werden vom Kompressor automatisch geglättet. |

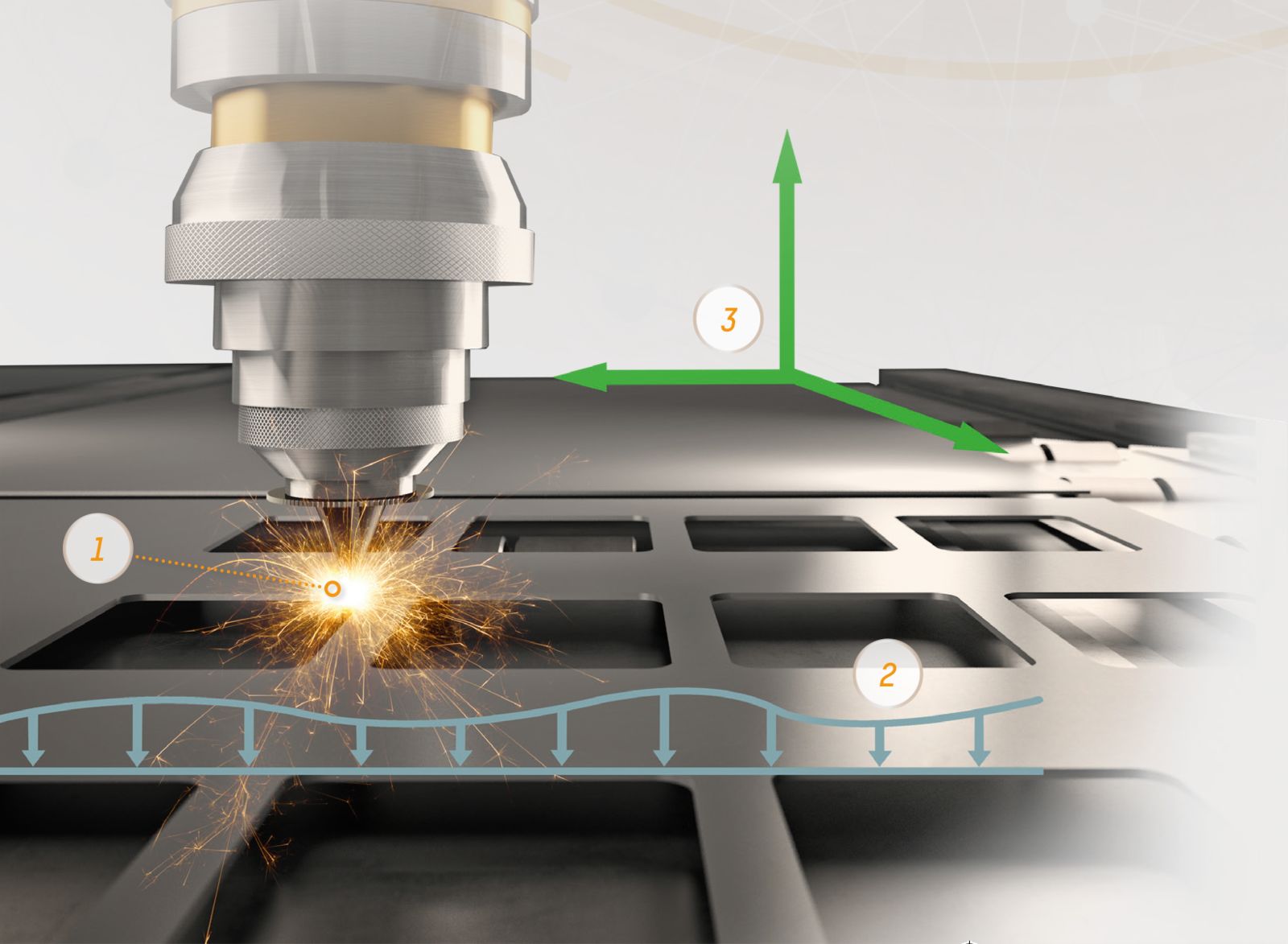

Blechschneiden

(1) | Laser lassen sich μs-genau ein- und ausschalten. Das ermöglicht hochpräzise Schnitte auch bei Highspeed-Anwendungen. |

|---|---|

(2) | Elastische Verformungen von Maschinen oder Werkstücken werden automatisch von der Geometriekompensation ausgeglichen. |

(3) | Mit Frames ist es möglich, unterschiedliche Koordinatensysteme in die Berechnung einzubeziehen. So können Werkstückträger und CNC-Maschine jeweils eigene Koordinatensysteme haben. Das erleichtert die Programmierung der Werkstückbearbeitung. |